В настоящее время механическое оборудование работает в широком диапазоне напряжений и долговечности от области малоциклового нагружения до базового числа циклов усталости [1-2, 6-7]. Фиксированная величина, предел выносливости не соответствует надежной оценке сопротивления усталости деталей машин и конструкций. Чтобы указанная оценка была более надежной, должны фигурировать две величины: напряжение (ограниченный предел выносливости σ) и долговечность (количество циклов до разрушения N). Тогда следует ввести показатель, выражаемый отношением приращения напряжения dσ к приращению долговечности dN. Таким образом, получаем тангенс угла наклона касательной к кривой усталости и соответственно к оси N. Сравнение поведения разных металлов по тангенсу угла наклона, записанному в виде отношения  является сложным, так как в каждый последующий момент описанная функция насыщается. Таким образом, обычные координаты σ – N не являются удобными. Удобными координатами являются логарифмические. Они удобны тем, что кривые усталости, в сущности, превращаются в прямые.

является сложным, так как в каждый последующий момент описанная функция насыщается. Таким образом, обычные координаты σ – N не являются удобными. Удобными координатами являются логарифмические. Они удобны тем, что кривые усталости, в сущности, превращаются в прямые.

представляет собой постоянную величину, что позволяет проводить обобщения широкой гаммы материалов и условий их испытания. Наклон tgαw зависит от ряда различных факторов. Факторы, определяющие природу усталости, так или иначе влияют на положение кривой в координатах lgσ – lgN, поэтому наклон tgαw может выступать как характеристика, отображающая физические явления, происходящие в образцах (деталях), а точнее, в их поверхностных слоях, которые имеют свойства, отличные от свойств глубинных слоев материала. В материале этих слоев при деформации деталей происходят физические процессы повреждаемости [3 – 5].

представляет собой постоянную величину, что позволяет проводить обобщения широкой гаммы материалов и условий их испытания. Наклон tgαw зависит от ряда различных факторов. Факторы, определяющие природу усталости, так или иначе влияют на положение кривой в координатах lgσ – lgN, поэтому наклон tgαw может выступать как характеристика, отображающая физические явления, происходящие в образцах (деталях), а точнее, в их поверхностных слоях, которые имеют свойства, отличные от свойств глубинных слоев материала. В материале этих слоев при деформации деталей происходят физические процессы повреждаемости [3 – 5].

Цель работы – оценка циклической прочности и долговечности стали 60С2А по повреждению поверхностных слоев материала при разной термической обработке и разными схемами нагружения.

Материалы и методы исследования

Повреждение поверхности оценивалось по изменению микроструктуры материала под действием циклических напряжений. В качестве оценочной характеристики служат полосы скольжения, возникающие на шлифе образца, изготовленного в зоне наибольших напряжений. Испытания осуществлялись по схеме консольного изгиба с вращением и схеме циклического кручения цилиндрических образцов диаметром 5 мм.

Испытания образцов обрабатывались методом математической статистики с построением «спрямленных» кривых усталости по уравнению:

lg σ = (lg σ)0 – tg αw lg N

при удовлетворительном коэффициенте корреляции (Ккор), где σ – напряжение соответствующее долговечности N; σ0 – напряжение отсекаемое кривой усталости при N=1; g αw – наклон левой ветви кривой усталости; N – количество циклов до разрушения или долговечность;

Результаты исследования и их обсуждение

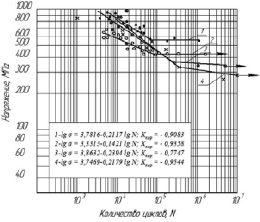

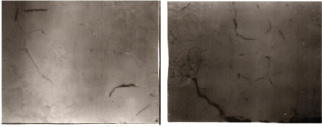

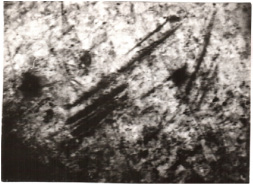

Сталь марки 60С2А, испытанная в состоянии поставки и термообработки, показывает среднюю величину наклона левой ветви кривой усталости – tg αw (рис. 1). Исследование структуры позволило установить, что на поверхности образцов возникают глубокие, извилистые полосы скольжения, расположенные на большом расстоянии друг от друга (рис. 2). Растровый электронный микроскоп позволяет видеть глубокие полосы скольжения с рваными краями (рис. 3). Повреждаемость поверхности также близка к средней величине. Вид испытания и термическая обработка значительно сказывается на показателях сопротивления усталости. Закалка образцов на категорию прочности HRC = 52 и по схеме консольного изгиба с вращением, и при циклическом кручении приводит к существенному увеличению предела выносливости σ -1.

При испытании образцов в состоянии поставки более сильно увеличивается tg αw, чем у закаленных. По сравнению с закаленными образцами предел выносливости при изменении вида испытания изменяется менее существенно. Следует отметить, что при испытании серии образцов (рис. 1, кривая усталости 3) наблюдается существенный разброс экспериментальных данных, о чем свидетельствует низкое значение коэффициента корреляции Ккор = 0,7747.

Рис. 1. Кривые усталости стали 60С2А при температуре испытаний 20ºС: 1,3 – термообработка на HRC = 52; 2,4 – состояние поставки; 1,2 – вращение изогнутого образца; 3,4 – циклическое кручение образца Ккор – коэффициент корреляции, показывает степень сходимости построенной кривой усталости с результатами эксперимента

а  б

б

Рис. 2. Полосы скольжения на поверхности образца диаметром 5 мм из стали марки 60С2А, закаленного на HRC = 52, испытанного при вращении изогнутого образца до разрушения при температуре 20ºС; (х 440); σ = 416 МПа; N = 9,21·104 циклов; шлиф не травлен: а) и б) разные места на шлифе образца

Рис. 3. Микроструктура стали марки 60С2А (HRC = 52) после деформации изгиба вращающегося образца; (х 1600); σ = 550 МПа; N = 14250 циклов. Снимок получен на растровом электронном микроскопе

Заключение

В результате экспериментальных исследований у стали марки 60С2А выявлена закономерность соответствия показателя сопротивления усталости и повреждаемости материала поверхностных слоев образца. Соблюдается правило: чем больше повреждаемость, тем хуже сопротивляется материал усталости (больше tg αw).

Установлено, что вид испытания (смягчение схемы нагружения – консольный изгиб с вращением) и термическая обработка образцов из стали 60С2А способствуют увеличению предела выносливости и «улучшению» показателей сопротивления усталости.