В настоящее время, когда создана сложнейшая инфраструктура транспорта, повышена его скорость и грузоподъёмность при высокой плотности движения, остро стала проблема контроля технического состояния движущихся объектов.

Применяемые в настоящем времени методы контроля технического состояния связаны с большими временными и материальными затратами, а диагностирование в реальном масштабе времени практически невозможно [1]. Необходимо разрабатывать принципиально новые методы и средства диагностики, позволяющие осуществлять контроль истинного технического состояния подвижных объектов в реальном масштабе времени

Разработку таких методов, как показывает проведенный анализ [1], можно осуществить на основе нелинейных преобразований диагностической информации, матричных испытаний, позволяющих наиболее точно моделировать различные состояния объекта контроля и теории распознавания образов [2], предусматривающей определение принадлежности объекта к одному из классов технических состояний практически за время однократного контроля.

В этом случае задачу повышения эффективности контроля можно сформулировать в следующем виде.

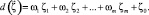

Пусть в момент t0 или в ограниченный начальный период времени получены значения параметров с объекта контроля z1, z2, …, zs, …, zk, характеризующих функцию  . Необходимо преобразовать функцию таким образом, чтобы принять решение о принадлежности объекта контроля к тому или иному классу

. Необходимо преобразовать функцию таким образом, чтобы принять решение о принадлежности объекта контроля к тому или иному классу

RTλ = 1, 2, …, m,

где Rтl – временные классы или классы технических состояний.

Исходное множество объекта контроля классифицируются по классам, характеризующимися идентичностью технического состояния. Такая постановка задачи основывается на том предположении, что технические изделия, имеющие равную долговечность, степень работоспособности и другие показатели качества, будут иметь идентичную совокупность параметров. Классы – это своего рода эталоны, которые представляют в виде образов. Образы создаются на основе образцовых изделий или в результате моделирования по значениям информативных параметров, которые преобразуются в признаки классификации. Ими являются: информативный уровень диагностического сигнала, весовые коэффициенты w1, w2, …, wm и порог классификации x0 дискриминантной функции [2].

Разделение объекта контроля по классам может осуществляться с помощью дискриминантной функции

(1)

(1)

Весовые коэффициенты w1, w2, …, wm и порог классификации дискриминантной функции x0 выбираются на стадии обучения таким образом, чтобы достоверность классификации Р была не ниже требуемой РТР при минимальных временных Т и материальных С затратах.

Р ≥ РТР; Т ≥ Тmin; С ≥ Сmin.

Стадии обучения приведены в [3].

При этом пространство выходных параметров объекта контроля z1, z2, …, zs, …, zk, преобразует в пространство признаков классификации  таким образом, чтобы в новом пространстве достигалась минимальная пересеченность классов, а значит и минимальная ошибка в классификации

таким образом, чтобы в новом пространстве достигалась минимальная пересеченность классов, а значит и минимальная ошибка в классификации

Следует отметить, что переход от прогнозирующих параметров к признакам классификации является нелинейным преобразованием сигнала, так как преобразуется его частотный и фазовый спектры. Подробное описание нелинейных преобразований дано в [4]. Осуществление такого преобразования повышает разделимость временных классов, что ведет к уменьшению ошибки классификации, но при этом используется простейшая линейная дискриминантная функция.

Ошибка классификации (распознавания) Р(е) представляет собой вероятность неправильной классификации:

(2)

(2)

где  – вероятность того, что при измерении вектора

– вероятность того, что при измерении вектора  и вычислении дискриминантной функции

и вычислении дискриминантной функции  будет принято решение об отнесении контролируемого объекта к другому классу, хотя в действительности он принадлежит классу АK.

будет принято решение об отнесении контролируемого объекта к другому классу, хотя в действительности он принадлежит классу АK.

Из всех возможных вариантов дискриминантной функции необходимо выбрать такой вариант

, которой бы обеспечил минимум ошибки Р(е), т.е.

, которой бы обеспечил минимум ошибки Р(е), т.е.

(3)

(3)

Критерием классификации в данном случае является вероятность правильного распознавания Рпр = 1 – Р(е).

Таким образом, подвергая специальным преобразованиям диагностические сигналы, классифицируя их в соответствии с признаками классификации можно отнести их к тому или иному временному классу с минимальной ошибкой классификации, а значит и объект контроля к определенному классу технического состояния.

Это означает возможность определения истинного технического состояния исследуемого объекта, а также различных скрытых дефектов, при их наличии, в реальном масштабе времени.