Раздвигаемость нитей в ткани представляет сложность для технологического процесса переработки материалов. Возникновение разреженных участков в ткани вследствие раздвигаемости нитей является серьёзным пороком ткани, характеризующим нерациональность её структуры, так как это снижает ее прочность и ухудшает внешний вид швейных изделий. Особенно актуальным в настоящее время является направление использования химических препаратов в технологиях швейного производства с целью закрепления волокнистой структуры для защиты от разрушения, осыпания в течение всего срока эксплуатации.

Одним из требований к обработанному полимерной композицией ниточному шву является малая жесткость, так как излишняя жёсткость будет создавать неудобство при контакте с поверхностью тела человека.

При нанесении полимерной композиции на ткань снижается возможность перемещения отдельных элементов полотна друг относительно друга, что уменьшает гибкость, подвижность. Уменьшение подвижности структуры приводит к увеличению жесткости ткани, так как жесткость является сопротивлением материала действию деформирующей силы [1].

Предварительно были подготовлены по 5 продольных и поперечных пробных полосок размером 160х30 мм каждая. Взвешиванием определили массу 5 пробных полосок в граммах, отдельно продольных и поперечных, с погрешностью 0,01 г. Для исследования влияния полимерной композиции на жесткость абровой ткани адрас и выбора рациональной ширины нанесения на пробные образцы была нанесена полимерная композиция (ПК) шириной 15; 20; 25 мм.

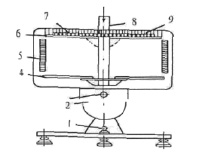

Пробу 7 укладывают симметрично по шкале 9 лицевой стороной вверх на опорную горизонтальную площадку 6, совмещая при этом наружный край пробы и площадки. В центре пробу закрепляют грузом 8 шириной 2 см и массой 500 г. Средняя часть опорной площадки 6 неподвижна, а её боковые участки могут плавно и равномерно опускаться с помощью механизма 2, включаемого кнопкой 1. При опускании боковых участков опорной площадки концы пробы начинают прогибаться и в какой-то момент отделяются от опускающихся боковых участков. По истечении 1 мин с момента отделения концов пробы от поверхности боковых участков опорной площадки с помощью указателей прогиба 4, перемещающихся винтом 3, по шкалам 5 измеряют с погрешностью не более 1 мм прогибы концов пробной полоски.

Рис. 1. Прибор ПТ-2

За окончательный результат принимают среднее арифметическое 10 определений прогиба пробной полоски с погрешностью не более 0,1 мм.

Жесткость EI, мкНсм2, вычисляют раздельно для проб продольного и поперечного направления по формуле

EI = 42046m/A,

где m – масса 5 пробных полосок, г; А – функция относительного прогиба fo, определяемая по таблице 4.9.1 [2].

Относительный прогиб fo вычисляют по формуле

fo = f / l = f / 7

где f – окончательный прогиб проб; l – длина свешивающихся концов проб равная 7 см.

Коэффициент жесткости материала КEI определяют как отношение величин жесткости в продольном EIпрод поперечном EIпопер направлении:

К EI = EI прод / EIпопер

Результаты измерений по определению влияния ширины нанесения полимерной композиции на жесткость ткани представлены в таблице.

Влияние способа обработки ткани на её жесткость

|

№ |

Толщина, мм |

Жесткость на изгиб, мкН см2 |

|||||||

|

Образец ткани |

С ПК |

С КПМ |

О |

У |

|||||

|

Образец ткани |

с ПК |

с КПМ |

Образец ткани |

С ПК |

С КПМ |

||||

|

№ 1 |

0,4 |

0,45 |

0,45 |

2257 |

12759 |

18044 |

7748 |

45378 |

23319 |

|

№ 2 |

0,35 |

0,4 |

0,4 |

3036 |

46697 |

17926 |

13502 |

39752 |

34764 |

|

№ 3 |

0,2 |

0,25 |

0,25 |

3953 |

27086 |

30409 |

1381 |

28713 |

9240 |

|

№ 4 |

0,3 |

0,35 |

0,35 |

840 |

3506 |

9043 |

824 |

10910 |

14898 |

|

№ 5 |

0,4 |

0,5 |

0,5 |

2570 |

17415 |

9401 |

3946 |

9077 |

14209 |

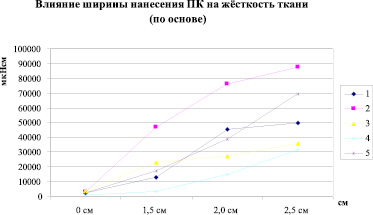

Рис. 2. Влияние ширины нанесения ПК на жёсткость ткани (по основе)

Как видно по графикам, чем больше ширина нанесения полимерной композиции, тем выше жесткость ткани, особенно в хлопко-шелковых адрасах. Жесткость образца ткани с нанесённой полимерной композицией шириной в 2,5 см в среднем в 2-3 раза выше жесткости образцов шириной в 1,5 см. Следовательно, оптимальная ширина нанесения полимерной композиции – 1,5 см.

Существует способ закрепления структуры ткани от раздвигаемости по швам с помощью клеевых прокладочных материалов (КПМ). Перед стачиванием в область шва прокладывается полоска клеевой ткани. Этот способ надежно закрепляет структуру ткани от раздвижки, но увеличивает время обработки и расход вспомогательных материалов, увеличивая тем самым стоимость обработки.

Нами были проведены исследования жесткости абровых тканей адрас, обработанных по существующей технологии и по разработанной новой химической технологии. Были подготовлены образцы пробных полосок размером 160х30 мм, выкроенных по основе и утку. На часть образцов была нанесена полимерная композиция шириной 1,5 см, а на другую – проложена полоска клеевого прокладочного материала шириной 1,5 см. Определение жесткости проводилось также на приборе ПТ-2 по ГОСТ 10550–75. В таблице представлены результаты измерения жесткости адрасов с различным способом закрепления структуры ткани от раздвижки.

При исследовании образцов выкроенных по основе выявлено, что закрепление структуры ткани с помощью КПМ в трех образцах увеличивает жесткость ткани по сравнению с закреплением с помощью ПК.

В хлопко-шелковых адрасах жесткость образцов с ПК по утку в 2-3 раза превышает жесткость образцов с КПМ. В х/б адрасах у образцов с КПМ жесткость выше по сравнению образцами с ПК.

По этому показателю незначительное преимущество принадлежит разработанному способу.

Из анализа диаграмм следует, что увеличение ширины нанесения полимерной композиции значительно увеличивает жесткость ткани. Оптимальной принята ширина в 1,5 см. Разработанная химическая технология закрепления структуры ткани способствует успешному решению проблемы ресурсосбережения за счет использования дешевых отечественных химических препаратов вместо клеевых прокладочных материалов и кромок.