Разработаны алгоритмы для адаптивного управления станцией смешения товарных бензинов на базе программируемого многопроцессорного контроллера (ПМК) «Интеграл-4АС».

Алгоритмы обеспечивают автоматический режим слежения за максимальной производительностью станции смешения товарных бензинов. Проводят идентификацию октановых чисел смешиваемых компонент и рассчитывают оптимальную рецептуру смешения товарных бензинов.

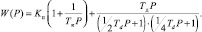

Алгоритмы разработаны для автоматизированной системы адаптивного управления станцией смешения товарных бензинов реализованной на базе программируемого многопроцессорного контроллера (ПМК) «Интеграл-4АС» [2] (рис. 1).

ПМК содержит процессор-арбитр и n-канальных взаимозаменяемых процессоров, объединенных между собой «общей магистралью» реализованной с помощью последовательных портов типа SPI, которые входят в состав архитектуры микропроцессоров AVR AT90S8515. Применение данных контроллеров позволило убрать из схемы буферную память и упростить процедуру обмена данными между процессором-арбитром и канальными процессорами. Инициатором обмена могут быть процессор-арбитр, так и любой канальный процессор.

Рис. 1. Многопроцессорный программируемый контроллер «Интеграл-4АС

Процессор-арбитр под управлением программы контролирует работу канальных процессоров, выполняет адаптивную подстройку коэффициентов соотношения смешиваемых компонентов, управляет насосами и запорной арматурой. На панели индикации индицируются суммарный расход i-го компонента, процент набранной дозы, интегральная ошибка.

Канальный процессор регулирует по ПИД-закону расход компонента согласно заданному соотношению в товарном продукте; контролирует дозу расхода данного компонента, по обратной связи (через импульсный расходомер) считывает и преобразует частотный сигнал производительности канала в цифровой код для расчета управляющего воздействия на клапан, который управляет производительностью потока i-го компонента. Тестирует самого себя, выдавая процессору-арбитру через общую магистраль код «я живой».

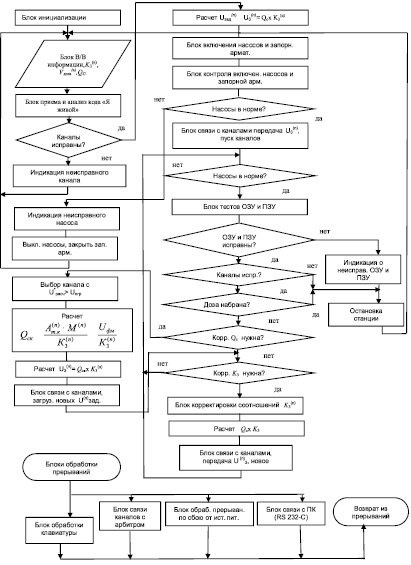

Основные функциональные алгоритмы системы представлены на рис. 2–3.

До смешения при включении программируемого контроллера начинают работать алгоритмы инициализации и настройки контроллера, подготовляется оперативная память для ввода информации с клавиатуры пульта управления.

С пульта управления вводятся:

– номера рабочих каналов;

– процентное содержание компонентов по каждому каналу;

– заданная производительность;

– количество приготовляемого продукта.

Во время смешения в каждом цикле программы процессор-арбитр выполняет следующее:

– тестирует ОЗУ и ППЗУ процессора;

– анализирует работоспособность канальных процессоров;

– контролирует работу насосов и состояние запорной арматуры и выполняет действия, характеризующие текущее состояние системы;

– опрашивает каналы и принимает данные о мгновенном и интегральном расходе компонентов и приготовленного продукта, а также о мгновенной и интегральной ошибке;

– определяет превышение модуля мгновенной ошибки над допустимым значением ошибки и производит адаптивную подстройку производительности системы;

– по результатам подстройки рассчитывают новую величину производительности каждого канала;

– подсчитывает количество приготовленного продукта и выдает команду каналам на замену режима, если программа выполнена;

– анализирует наличие требования на ввод информации с интеллектуального датчика октанового числа и при наличии такого, вводит информацию и производит адаптивную подстройку коэффициентов соотношения компонентов по качеству товарного продукта.

Запуск в заботу ПМК осуществляется нажатием клавиши «Пуск», а останов по требованию оператора – клавишей «Стоп». Канальные процессоры содержат основные программные блоки, представленные на рис. 3, под их управлением выполняются: инициализация программируемых аппаратных средств; тестирование ОЗУ, ППЗУ и передача арбитру кода «Я живой»; ввод коэффициентов соотношения и производительности системы; прием заданной величины производительности канала; считывание информации с частотомера и расчет величины фактической производительности; расчет мгновенной ошибки канала; расчет управляющего воздействия на регулирующий клапан по ПИД-закону; выдача управляющего воздействия на ЦАП; считывание с аппаратного счетчика суммарного расхода компонента; расчет расхода компонента (% к заданному); связь с арбитром для передачи суммарного расхода компонентов; адаптация системы по производительности трубопроводов; обработка прерывания от частотомера датчика обратной связи; программный блок «выход на режим»; программный блок «выход с режима».

Алгоритм регулирования производительности каналов соответствует ПИД-регулированию [4, 5].

Алгоритм формирует сигнал рассогласования и осуществляет ПИД преобразования этого сигнала. Сигнал рассогласования формируется как разность между величиной задания и величиной сигнала обратной связи:

E = Uзад – Uо.с.

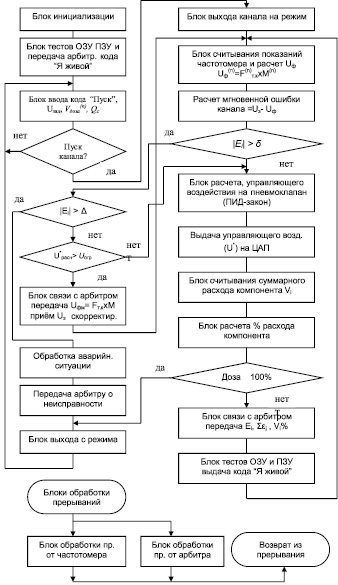

ПИД-преобразование выполняется в соответствии с передаточной функцией

Рис. 2. Блок схема алгоритма процессора-арбитра

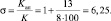

Адаптивная автоподстройка коэффициентов осуществляется по линейному закону в соответствии с формулой

где Kап и K – соответственно текущее и установленное (исходное) значение коэффициента (коэффициента пропорциональности, коэффициента усиления или постоянной времени интегрирования); Xап, % – сигнал автоподстройки; Kм – масштабный коэффициент, определяющий степень автоподстройки.

Рис. 3. Блок схема алгоритма канального процессора

При Kм = 0 автоподстройка отсутствует, при Kм < 0 увеличению сигнала Xап соответствует уменьшение параметра K. Сигнал автоподстройки Xап может быть дискретным. В этом случае логическому нулю на входе автоподстройки соответствует коэффициент Kап = K, а логической единице – коэффициент Kап = К(1 + 7,7Kм).

Максимальный диапазон увеличения параметра К относительно исходного значения составляет

Если в процессе автоподстройки параметр K достигает своего максимального значения, он ограничивается этим значением. Если подстраивается постоянная времени, то устанавливается Т = ∞.

Если в процессе автоподстройки параметр K становится равным нулю, он таким и остается (т.е. знак параметра в процессе автоподстройки не изменяется).

Время цикла программы ПИД-алгоритма Т0 состоит из времени обслуживания непосредственно ПИД-алгоритма Т0 и времени самодиагностики Тсд:

Т0 = Тсд + Тсд. (1)

Производительность трубопроводов под влиянием различных факторов может изменяться, но и тогда система должна иметь максимально допустимую для данных условий производительность.

Автоматический режим адаптации производительности системы смешения контроллер осуществляет по алгоритму, предложенному автором [1], реализующему уравнение

(2)

(2)

где  – частота датчика производительности (расхода) n-го канала; M(n) – коэффициент масштабирования датчика расхода, выбранный таким образом, чтобы цены импульсов были равны цене заданной производительности канала; Qc – общая производительность системы; Kз – коэффициент задания канала, пропорпиональный объему n-го компонента.

– частота датчика производительности (расхода) n-го канала; M(n) – коэффициент масштабирования датчика расхода, выбранный таким образом, чтобы цены импульсов были равны цене заданной производительности канала; Qc – общая производительность системы; Kз – коэффициент задания канала, пропорпиональный объему n-го компонента.

При изменении пропускной способности в линиях трубопровода величина рассогласования εi задающего воздействия с фактической производительностью n-го канала может превысить допустимую. Тогда процессор-арбитр определяет канал, имеющий наибольшее управляющее воздействие  , и из (2) определяет общую производительность системы:

, и из (2) определяет общую производительность системы:

(3)

(3)

При этом, если U* > U, то производительность системы уменьшается, если U* < U, то производительность системы увеличивается, в том и другом случае производительность будет максимальной для данной ситуации.

Благодаря цифровой структуре задатчика, датчика обратной связи (счетчика расхода) и использованию числовых методов вычисления управляющих воздействий по закону ПИД-регулирования суммарная ошибка сведена к минимальной «инструментальной» погрешности [2].

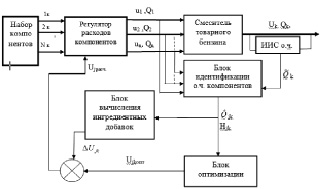

Схема адаптивной системы компаундирования товарных бензинов с модулем идентификации [4] представлена на рис. 4.

Рис. 4. Информационно-измерительная и управляющая система для адаптивной оптимизации процесса компаундирования товарных бензинов: где Uк – объем продукта; Uj – объем j-го компонента; Qк – октановое число продукта, (Yк);  – показания О.Ч. на анализаторе (ИИС) октанового числа;

– показания О.Ч. на анализаторе (ИИС) октанового числа;  – октановое число j-го компонента;

– октановое число j-го компонента;  – индентифицированное О.Ч. j-го компонента; Hj – симметрическая положительно определенная матрица; Ujопр – оптимальный расход j-го компонента; ΔUj (ΔZj) – изучающая добавка (поправка); ujрасч – расчетный расход j-го компонента; k – дискретное время

– индентифицированное О.Ч. j-го компонента; Hj – симметрическая положительно определенная матрица; Ujопр – оптимальный расход j-го компонента; ΔUj (ΔZj) – изучающая добавка (поправка); ujрасч – расчетный расход j-го компонента; k – дискретное время

Исходной информацией для работы алгоритма идентификации (АИ) является математическая модель технологического процесса смешивания бензиновых фракций, которая описывается векторным уравнением модели процесса [3].

Описание алгоритма идентификации приведено в [3].

После выполнения идентификации октановых чисел смешиваемых компонент выполняется алгоритм, в котором производится расчет оптимальных значений расходов компонент с использованием полученных оценок октановых чисел.

Таким образом, на выходе станции смешения товарных бензинов всегда будет выходить бензин нужного качества, независимо от внешних, возмущающих технологический процесс, факторов.