Согласно проведенным исследованиям [1, 2, 3], если относить затраты энергии, идущей непосредственно на измельчение (энергия, потребляемая ЭММА с измельчаемым материалом, за вычетом энергии, потребляемой на организацию измельчающего усилия), то зависимость удельной поверхности твердой фазы компонентов от затрат такой полезно затраченной энергии не зависит от массы измельчаемого продукта. Между тем, отсутствие этой зависимости имеет место лишь в том случае, если силовое воздействие размольных элементов превосходит некоторую, характерную для измельчаемого материала величину, минимально необходимую для разрушения самых крупных частиц, т.е. если ЭММА работает в оптимальных скоростных и электромагнитных режимах [4, 5, 6].

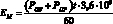

Удельная энергия измельчения продуктов в ЭММА определена по формуле

,

,

где  – суммарная удельная поверхность обрабатываемого продукта, м2/кг; ЕМ – привнесенная энергия, кДж/кг,

– суммарная удельная поверхность обрабатываемого продукта, м2/кг; ЕМ – привнесенная энергия, кДж/кг,

, (2)

, (2)

где РОБ – мощность рабочего процесса организации измельчающего усилия; РПР – мощность процесса измельчения компонентов  электромагнитным способом; t – время измельчения, мин.

электромагнитным способом; t – время измельчения, мин.

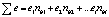

Удельная поверхность полифракционного материала рассчитана путем умножения удельной поверхности соответствующей фракции на ее количество с последующим суммированием по всем фракциям:

, (3)

, (3)

где е1, е2,…еi – удельная поверхность отдельных монофракций;  – процентное содержание этих монофракций в измельченных компонентах.

– процентное содержание этих монофракций в измельченных компонентах.

Удельная поверхность отдельных фракций определена из равенства:

, (4)

, (4)

где Ром – плотность обрабатываемого продукта, кг/м3; ? – размер фракции, м.

Для математического описания процесса тонкого и сверхтонкого измельчения в ЭММА справедлива энергетическая теория Риттингера:

,

,

, (5)

, (5)

где ?F – прирост новой поверхности, м2; к – коэффициент пропорциональности, равный работе, затраченной на образование новой поверхности; G – производительность; i – степень измельчения; ? – плотность порошкообразного сыпучего продукта; ? – фактор формы частиц материала (табличное значение); Di – начальный размер кусков.

Для оценки энергетической эффективности предлагаемого способа механоактивации при проектировании типовых рядов электромагнитных активаторов целесообразно использовать параметр эффективности – отношение полезно достигаемого результата измельчения к суммарным энергетическим затратам, достигаемым в рабочем объеме аппарата [7, 8, 9]:

,

,  ;

; , (6)

, (6)

где V – рабочий объем механоактиватора, м3; N – затраченная работа в единицу времени, Дж.