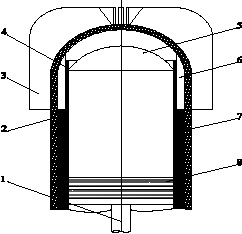

Наряду со сложностью обеспечения герметичности рабочей среды в двигателе с внешним подводом тепла (двигатель Стирлинга) и, связанной с этим проблемой создания надежной уплотнительной системы рабочих поршней и их штоков, существуют трудности в конструировании нагревательного устройства (теплоприемника) двигателя. Нагреватели двигателя Стирлинга являются наиболее важными и в тоже время уязвимыми его элементами, которые имеют различные конструкции в зависимости от его мощности [1–5]. Для двигателей, мощность которых менее одного кВт используются простые конструкции нагревателя. Такие нагреватели называются ребристыми, простота их конструкций заключается в том, что на горячую часть рабочего цилиндра с его наружной поверхности устанавливаются теплообменные ребра различной формы. Эти ребра, взаимодействуя с горячими газами(пламенем) продуктов горения топлива, увеличивают площадь теплообменной поверхности горячей части рабочего цилиндра. Такие нагреватели имеют простую конструктивную форму и компактны (рис. 1), дешевле в изготовлении, однако у них низкие коэффициенты теплопередачи и поэтому используются в двигателях малой мощности. Как показано на рис. 1, для улучшения теплопередачи рабочему телу,теплообменные ребра могут быть установлены и с внутренней стороны рабочего цилиндра.

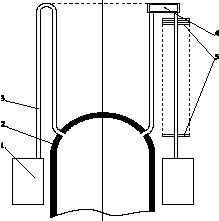

Большинство двигателей с внешним подводом тепла снабжаются продольно расположенной камерой сгорания с трубчатыми нагревателями. Для мощных двигателей фирмой «Филипс» разработаны различные конструкции трубчатых нагревателей. Конструктивная схема одного из вариантов таких нагревателей показана на рис. 2 [1]. Трубчатые нагреватели представляют собой два ряда сильноизогнутых труб, по которым циркулирует рабочая среда (левая половина трубок на рис. 2), а снаружи трубки подогреваются потоком нагревающей среды, то есть пламенем горения горючей смеси. Для повышения теплоотдачи наружный ряд трубок снабжается дополнительно ребрами. Сильноизогнутые трубки в ходе эксплуатации были склонны к растрескиванию.

Рис. 1. Горячая часть рабочего цилиндра с теплообменными ребрами [1]:

1 – шток поршня; 2 – наружная стенка рабочего цилиндра; 3 – наружные теплообменные ребра; 4 – внутренний цилиндр; 5 – поршень; 6 – внутренние теплообменные ребра; 7 – кольцевой регенератор; 8 – поршневой сальник

Рис. 2. Схема трубчатых нагревателей (теплообменник) [1]:

1 – регенератор; 2 – рабочий цилиндр;

3 – сильноизогнутые теплообменные трубки нагревателя; 4 –кольцевой коллектор;

5 – теплообменные ребра

Причиной растрескивания является влияние остаточных напряжений, поэтому в последних разработках фирмы «Филипс» трубки нагревателей были объединены в кольцевой коллектор (правая половина трубок на рис. 2).

Однако вышеописанные конструкции нагревателей приспособлены для эффективной работы в условиях, когда в качестве источника тепла применяется открытое пламя сжигаемого газа или жидкого топлива. Они непригодны или малоэффективны для работы от солнечных лучей. Поэтому возникает необходимость разработки новых конструкций нагревателей, наиболее эффективных и подходящих для работы от солнечных лучей

Цель исследований. Для решения данной проблемы поставлена цель – разработать несколько вариантов конструкций нагревателей, работающих от энергии сконцентрированных солнечных лучей и обеспечивающих эффективную работу двигателей с внешним подводом тепла.

Материал и методы исследований

Объектом исследования являются нагреватели, один из которых, изготовленный в виде круглого диска из нержавеющей стали и предназначенный для установления перпендикулярно направлению потока сконцентрированных солнечных лучей представлен на рис. 3. При этом корпус нагревателя нагревается до высокой температуры. Накопленное тепло далее передается рабочему телу, циркулирующему по внутренним каналам нагревателя.

Данный нагреватель состоит из четырех одинаковых секций и каждый сектор (1/4 части диска) является нагревателем для отдельного рабочего цилиндра четырехцилиндрового двигателя двойного действия. Отдельные секторы объединяются и закрепляются тыльной стороной на общее основание, образуя круглый диск (рис. 3, а), лицевая сторона которого является теплоприемником нагревателя. При помощи параболоидного концентратора солнечные лучи собираются и фокусируются на теплопринимающую поверхность нагревателя. При этом плоскость теплопринимающей поверхности нагревателя устанавливается с некоторым смещением от оптического фокуса параболоида ближе к концентратору так, чтобы лучи равномерно распределялись на всей поверхности нагревателя. Корпус 1 (рис. 3, б)нагревателя в виде цельного диска из стали Х18Н10Т толщиной 22 мм, вырезается из листа и предварительно обрабатывается так, чтобы создать кольцевую канавку 6 прямоугольного сечения глубиной и шириной, равным 14–16 мм.

Наружный диаметр диска составляет 500 мм. После выполнения кольцевой канавки диск вдоль взаимно перпендикулярных диаметров разрезается на равные четыре части. При этом образуются отдельные секторы, показанные на рис. 3, б. В секторах просверливают коллектор 4 в виде отверстия круглого сечения диаметром 14–16 мм и теплообменные отверстия диаметром 8 мм. Также выполняют отверстия и для патрубков. Входное отверстие коллектора, концы и середина кольцевой канавки заглушаются перегородками 5. Для обеспечения герметичности кольцевая канавка закрывается кольцевой накладкой. Все стыки патрубков, перегородок и кольцевой канавки соединяются аргонно-дуговой сваркой.

При расчете эффективная площадь теплообмена Аэф равняется произведению общей теплообменной площади на поправочный коэффициент, равный 0,75. Эффективная теплообменная площадь получается меньше, чем общая теплообменная площадь, поскольку подвод тепла на теплопринимающий диск производится только с лицевой стороны, а тыльная сторона во избежание потерь тепловой энергии, теплоизолируется.

а б

Рис. 3. Нагреватель в виде круглого диска:

а – собранный диск нагревателя:

1 – входной патрубок; 2 – сектор, предназначенный для нагрева рабочей среды

в одном рабочем цилиндре; 3 – выходной патрубок;

б – отдельный сектор в разрезе:

1 –корпус; 2 – нагревательные каналы в виде просверленных отверстий; 3 – патрубки;

4 – коллектор в виде цилиндрического отверстия; 5 – перегородка- заглушка;

6 –кольцевой канал прямоугольного сечения, выполненный путем проточки первоначально

целого диска; 7 – кольцевая накладка

Общая площадь теплообменной поверхности Аоб каждого сектора определяется как сумма площадей поверхностей коллектора Акл, теплообменных отверстий Ато и кольцевой канавки прямоугольного сечения Акк. Для диска вышеприведенных геометрических размеров эти площади равны:

![]()

![]()

![]()

![]()

где Пкл – периметр окружности отверстия коллектора; lкл – длина отверстия коллектора; Пто – периметр окружности теплообменных отверстий; lоб – общая длина теплообменных отверстий; Dдиск – средний диаметр окружности кольцевой канавки; Пкк – периметр сечения кольцевой канавки.

Тогда эффективная теплообменная площадь равняется:

![]()

Рис. 4. Сектор с трубчатыми теплопринимающими элементами:

1 –верхний ряд теплопринимающих трубок; 2 – нижний ряд теплопринимающих трубок;

3 – патрубок; 4 – глухой коллектор; 5 – коллектор с патрубком; 6 – заглушка

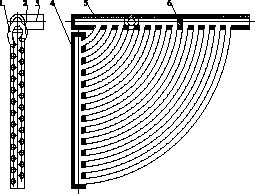

В качестве второго варианта нагревателя для солнечных двигателей с внешним подводом тепла разработана конструкция с трубчатыми теплопринимающими элементами (рис. 4). Они также выполнены в виде диска и состоят из отдельных секторов, адаптированных для работы с параболоидным концентратором и приема тепла сконцентрированных солнечных лучей.

В этом нагревателе дугообразные трубки располагаются по концентрическим окружностям в два ряда. Зазор между трубок верхнего ряда закрывается трубками второго ряда, расположенными за первым рядом. Места соединения нагревательных трубок с коллекторами запаиваются известными способами, применяемыми в Стирлинг двигателестроении. Таким образом, поток солнечных лучей, идущий от параболоидного концентратора, полностью поглощается теплопринимающими трубками нагревателя.

Общая площадь теплообменной поверхности трубок (при диаметрах: наружный 8 мм, внутренний 6 мм) и коллекторов равняется:

![]()

При этом эффективная теплообменная площадь будет равна:

![]()

где Aкл–площадь теплообменной поверхности коллекторов; – площадь теплообменной поверхности всех трубок.

Результаты исследования

и их обсуждение

Представленные конструкции нагревателей спроектированы для солнечной энергетической установки с четырехцилиндровым двигателем двойного действия с крестообразным расположением цилиндров и проектной мощностью до 8 кВт. Проектный рабочий объем цилиндров равняется 450 см3. Планируется снабдить данный двигатель параболоидным концентратором солнечных лучей полезной площадью 55 м2, диаметром диска 8,5 м. При средней интенсивности тепловой энергии солнечных лучей в 1 кВт/ч·м2 и коэффициенте отражательной способности зеркал 0,8, с указанной площади параболоида можно собрать 44 кВт/ч тепловой энергии. С учетом к.п.д. двигателя и электрогенератора, при помощи проектируемой установки можно вырабатывать до 8 кВт/ч электрической и до 24 кВт/ч тепловой энергии.

Выводы

1. Разработанные конструкции нагревателей в наибольшей степени подходят для применения в солнечных энергетических установках. Сконцентрированные солнечные лучи собираются на фокусе параболоида и приблизительно равномерно распределяются по площади пятнана плоскости перпендикулярной к оси параболоида, в этих условиях плоская дискообразная форма теплопринимающих элементов обладает наибольшей способностью к эффективной теплопередаче.

2. Предложенные конструкции нагревателей технологичны и не требуют больших затрат при изготовлении.