Альтернативные цианистым соединениям реагенты, хорошо зарекомендовавшие при извлечении золота, используются лишь в опытном масштабе. Основными преимуществами цианистых соединений перед другими растворителями золота являются высокая селективность по отношению к благородным металлам, низкий расход реагентов, высокое извлечение золота в раствор и последующее его выделение из цианистых растворов, малая коррозионная активность среды.

При несомненных достоинствах процесс цианирования характеризуется существенными недостатками. Основным технологическим недостатком цианистого процесса является его высокая продолжительность. С точки зрения экологии к недостаткам относится и чрезвычайно высокая токсичность цианидов щелочных металлов и продуктов их взаимодействия с рудами. Для ряда золотодобывающих регионов высокие затраты на природоохранные мероприятия является нерентабельной разработка перспективных месторождений. Проблема обезвреживания сточных вод обогатительных фабрик до конца не решена.

В настоящее время выявлен достаточно широкий круг растворителей, которые рассматриваются в качестве альтернативы цианистым солям в процессах извлечения золота и серебра из рудного сырья.

Изыскание и оценка новых растворителей благородных металлов производится не только из экологических соображений, но также преследует и другие цели, например, возможность переработки золото- и серебросодержащих руд (концентратов), трудно поддающихся цианистому выщелачиванию. Применительно к такого типа рудам интерес представляют следующие растворители: тиосульфаты, тиокарбамид, а также известково-серный реагент.

Исследования проводились в лабораторных условиях по растворению благородных металлов из различных типов руд новых месторождений Приангарья, которые состоят из кварц-слюдистых сланцев, а также представлены слюдистыми микрокварцитами и турмолинизированы с жилами кварца.

В исследованных рудах рудные минералы присутствуют в незначительных количествах – от 0,50 до 4,2 %. Содержание сульфидов колеблется от 0,2 до 5,0 %. В составе сульфидов преобладают пирротин, пирит и марказит, к встречающимся в незначительных количествах относятся халькопирит и арсенопирит, в единичных вкраплениях содержатся сфалерит, висмут, галенит.

Среди оксидов наиболее распространены ильменит и рутил, в меньшей степени магнетит и гематит. Руды практически не несут следов окисления. Среди нерудных минералов преобладают кварц, биотит, мусковит. Минералами-примесями являются графит, циркон, апатит [1].

Химический состав ряда проб свидетельствует о силикатном характере руд (SiO2 от 66,4 до 81,9 %) при незначительном содержании углекислоты и серы, преобладании калия над натрием.

Содержание примесей не превышает, %: Pb – 0,02; Zn – 0,1; Cu – 0,02; Bi – 0,093; Mn – 0,25. В единичных рудах встречаются As, Mo, W. Особенностью руд служит присутствие висмута в количествах больших, чем количество мышьяка, свинца и меди, при полном отсутствии сурьмы.

Формы включений золота разнообразны. Чаще золото встречается в сростках с кварцем, в отдельных пробах – со слюдой, пиритом, висмутом, а также в глинистых составляющих пробы.

Исследуемые руды представляют собой несколько разновидностей и состоят из рыхлого обломочного материала серовато-бурого цвета. По текстурно-структурным особенностям они многоминеральны и имеют существенное различие по своему составу, размерам обломков и горных пород: от грубообломочной 7-160 мм в поперечнике до пиелитовой с размером частиц менее 0,01 мм.

Количественные соотношения обломков и песчано-глинистой связующей массы в рудах различны и составляют 20-88,5 и 10,5-79 % соответственно. Состав обломков горных пород существенно отличается друг от друга. В некоторых пробах присутствуют обломки гранитов, амфиболитов, кристаллических сланцев, диабазов, в незначительном количестве находятся обломки мраморизированных известняков, песчаных кварцитов.

В исследуемом материале преобладают мраморизированые известняки, песчаники, глинистые сланцы, кварциты, в незначительном количестве встречаются корки лимонита. Большинство обломков руд выветрены и на поверхности имеются ячейки, выемки, углубления, заполненные глинистым веществом.

Руды представлены метаморфизированными горными породами, основную часть которых составляют обломки серицитхлоритовых сланцев, а также единичные окатанные обломки жильного кварца. Сланцы избирательно пропитаны лимонитом с наличием корок гематита, тонких кварцевых прожилок, в которых присутствуют скопления лимонита и бурой глины. Отмечаются единичные вкрапления пирита и халькопирита. В рудах присутствуют обломки желто-бурой, красноватой плотной глинистой коры выветривания, сохранившей в отдельных случаях текстурно-структурные особенности первичных сланцев.

Обломочный материал покрыт пленкой глины, пропитанной гидроксидами железа (глинистая рубашка), что придает руде серовато-охряно-бурую окраску. Основным ценным компонентом глинистых пород выступает золото, размер частиц которого составляет 1-10 мкм.

Характерной особенностью сырья является то, что количество золота, находящегося в свободном состоянии, не превышает 5 %. В основном оно связано с лимонитом, а также с сильно окисленными сульфидами, образуя включения между гематитом и сланцами [2].

Переработка таких руд на сегодняшний день является актуальной проблемой. Исходя из анализа существующих методов переработки труднообогатимого сырья , исследования проводились с использованием перспективных растворителей благородных металлов на рудах новых месторождений Приангарья, различной крупности, а также некондиционных ( гравитационных и флотационных) концентратах обогатительных фабрик.

Тиокарбамидное выщелачивание привлекает наибольшее внимание исследователей. Тиокарбамид (тиомочевина) СS(NН2)2 представляет собой кристаллический порошок, хорошр растворимый в воде. Для выщелачивания золота приготовляют раствор, содержащий 0,5-2% СS(NН2)2; 1-3% Н2SO4 и 0,3-0,4% Fе2(SO4)3. Сульфат оксида железа является окислителем. Руды с заметным содержанием кислоторастворимых минералов перед выщелачиванием тиомочевиной необходимо подвергать кислотной обработке с последующей промывкой водой, иначе эти минералы вызовут повышенный расход тиомочевины и, перейдя в раствор, замедлят растворение золота. Обработку тиомочевиной проводили при температуре не выше 20-25 °С во избежание чрезмерного разложения растворителя.

Тиомочевинные пульпы отличаются трудной сгущаемостью и фильтруемостью, поэтому при их обработке необходимо использовать полиакриламид и другие флокулянты.

По сравнению с цианированием обработка руд тиомочевиной имеет следующие преимущества: более быстрое выщелачивание золота, меньшая токсичность тиомочевины и более полное извлечение золота из глинистых руд. Зарубежные исследователи полагают, что тиомочевина как растворитель благородных металлов наиболее перспективна для кучного и подземного выщелачивания.

С преимуществом тиомочевинного выщелачивания имеются недостатки:

– относительно высокая стоимость и дефицитность реагента;

– потребность в кислотостойкой аппаратуре;

– значительный расход кислоты (120-180 кг/т Н2SO4);

– разложение (окисление) тиомочевины, что приводит к увеличению расхода этого растворителя, а также отмывки кеков до нейтральной среды.

При использовании тиосульфатных растворов (Nа2S2O3 36 г/л; окислитель – СиSO4 4 г/л; регулятор среды – NН4ОН 10 г/л) присутствие в исходном материале соединений сурьмы, меди, мышьяка и некоторых других минеральных примесей не оказывает заметного депрессирующего влияния на золото при выщелачивании. Для достижения приемлемых показателей извлечения золота в растворы необходимо повышение температуры до 100-130 °С. Извлечение золота в раствор составляет до 95-97 %.

Как показали последующие исследования тиосульфатное выщелачивание может быть осуществлено и при более низких температурах за счет значительного разбавления пульпы (до Ж:Т=10:1), увеличение концентрации растворителя или применения к рудам совмещенного процесса: выщелачивание – сорбция золота из пульпы ионообменными смолами. Однако в этих условиях резко возрастают расход реагентов и общие затраты на обработку руды. Указанные обстоятельства существенно затрудняют использование данного растворителя в технологических целях [3].

Одним из направлений совершенствования указанной технологии является использование известково-серного реагента, получаемого путем растворения серы в водной суспензии гидроксида кальция. Реагент нетоксичен и экологически безопасен.

Авторы исследовали труднообогатимые руды приведённого выше состава.

Была изучена возможность извлечения золота раствором известково-серного реагента. Концентрацию серы в растворе изменяли от 12,5 до 100 г/л, а концентрацию гидроксида кальция в водной суспензии, в которой растворяли серу, от 100 до 200 г/л. Процесс выщелачивания проводили при комнатной температуре в течение 24 ч, отношение Ж:Т= 5:1.

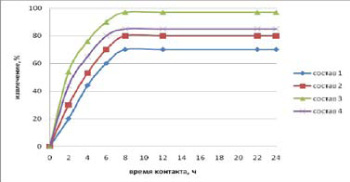

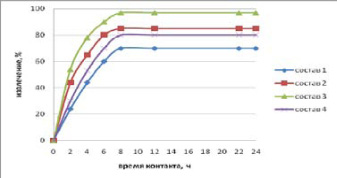

Полученные результаты выщелачивания представлены на рис. 1, 2.

Оптимальным составом известково-серного реагента является концентрация серы от 50 до 100 г/л, а концентрация гидроксида кальция от 100 до 200 г/л в зависимости от вида перерабатываемого сырья. Время выщелачивания составило от 6 до 8 ч. При увеличении времени выщелачивания результаты не изменились. Установлено, что извлечение золота в раствор практически не зависит от крупности материала и составляет 97-98 %.

Отмывка кеков водой позволяет снизить до минимума потери серы, гидроксида кальция в хвостах и улучшить в целом показатели предлагаемой технологии в экологическом аспекте.

Рис. 1. Зависимость извлечения золота от состава растворов. Состав растворов: 1 – 12,5 г/л S + 100 г/л Ca(OH)2; 2 – 25 г/л S + 100 г/л Ca(OH)2; 3 – 50 г/л S + 100 г/л Ca(OH)2; 4 – 100 г/л S + 100 г/л Ca(OH)2

Рис. 2. Зависимость извлечения золота от состава растворов. Состав растворов: 1 – 12,5 г/л S + 200 г/л Ca(OH)2; 2 – 25 г/л S + 200 г/л Ca(OH)2; 3 – 50 г/л S + 200 г/л Ca(OH)2; 4 – 100 г/л S + 200 г/л Ca(OH)2

Данные химического анализа по вещественному составу кеков свидетельствуют об избирательном характере действия реагента на исходную руду. Реагент растворяет золото, не вступая в химическое взаимодействие с другими находящимися в исходной руде элементами (серой, мышьяком, титаном и др.), которые переходят в отвальные кеки.

Результаты анализов показывают, что при содержании элементарной серы в исходной руде до 0,8 % ее содержание в отвальных кеках изменяется от 0,14 до 1,14 %, составляя в среднем 0,64 %, т.е. фактически соответствует содержанию в исходном сырье.

Из этого следует, что в процессе выщелачивания не происходит перехода серы из технологического реагента в виде сульфат-ионов в отвальные кеки. При этом кеки не являются экологически вредными и могут складироваться как некондиционные руды на специально подготовленных площадках [5].

Вывод: предложенная технология выщелачивания золота обладает несомненным преимуществом по сравнению с циантехнологией как в технологическом, так и в экологическом аспектах, поскольку исключает из процесса переработки руды такой элемент, как складирование и хранение хвостов цианирования, необходимость разработки особых мер безопасности при работе с цианидами. В экологическом плане данная технология не представляет опасности для окружающей среды.