Тепловая энергетика оказывает отрицательное влияние практически на все элементы окружающей среды, а также на человека, другие организмы и их сообщества. Хотя в настоящее время значительная доля электроэнергии производится за счет относительно «чистых» видов топлива (газ, нефть), закономерной является тенденция уменьшения их доли в мировом производстве. По имеющимся прогнозам, эти энергоносители могут потерять свое ведущее значение уже в первой четверти 21 столетия. Не исключена вероятность существенного увеличения в мировом энергобалансе использования углей, которые могут обеспечить потребности в энергии в течение достаточно большого времени.

Угольная энергетика в настоящее время наиболее неблагоприятна в экологическом отношении по сравнению с использованием других энергоносителей.

Только за последнее столетие человеком использовано для различных нужд (главным образом производственных) 240x109 т кислорода, при общем количестве кислорода в атмосфере порядка 1015 т. Использование кислорода человечеством возросло с развитием энергопотребления, базирующегося главным образом на сжигании традиционных видов ископаемого топлива (угля, нефти, газа, горючих сланцев, торфа), и интенсификацией многих технологических процессов, в том числе и в цветной металлургии.

Запыленные отходящие газы ТЭЦ содержат пыль, оксид углерода, диоксид углерода, диоксид серы, оксиды азота и другие вредные примеси в количествах, значительно превышающих предельно допустимые концентрации этих веществ в атмосферном воздухе.

Все отходящие газы ТЭЦ в соответствии с санитарными нормами и правилами подвергаются очистке на очистных сооружениях, установленных на производстве (циклоны, электрофильтры), после их очистки выбрасываются в атмосферу через дымовые трубы высотой 150-180 м. Однако, степень очистки невелика и составляет не более 88-90 %. Низкая степень очистки связана со значительной изношенностью газоочистного оборудования, а также с колебаниями качественно-количественных характеристик сырья, поступающего в производство[1].

Применяемые на ТЭЦ электрофильтры являются универсальными аппаратами для очистки промышленных газов от сажи, золы и пыли, но очистка не достаточно эффективна. При этом не только происходит загрязнение воздушного бассейна вредными выбросами предприятий энергетики, но образуется большое количество сточных вод, качественная очистка которых представляет собой сложную задачу.

Проблема очистки сточных вод ТЭЦ стоит достаточно остро, поскольку существующие технологические схемы очистки не обеспечивают необходимой степени извлечения вредных примесей: взвешенных веществ, хлоридов, сульфатов, соединений железа и меди, азота аммонийного, фторидов и нефтепродуктов, а также примесей имеющих щелочную среду. Качественно-количественная характеристика сточных вод представлена в табл. 1.

Решение проблемы является исключительно важным не только с экологической точки зрения, но и в аспекте ресурсосбережения, так как глубокая очистка промстоков позволяет существенно увеличить использование воды в целях замкнутого водооборота [2].

При наличии в сточных водах тонкодисперсных частиц золы очистка протекает крайне медленно и малопроизводительно. Поэтому производственные сточные воды направляются на очистку в радиальный отстойник, совмещенный с нефтеловушкой. Отстойник представляет собой круглый резервуар, в котором движется вода от центра к периферии. Такие отстойники используются при расходах сточных вод свыше 20000 м3/сутки. Эффективность отстаивания взвесей составляет около 60 %, нефтепродуктов до 80 %.

Таблица 1

Качественно-количественная характеристика сточных вод

|

Наименование вредных веществ |

Исходная концентрация, мг/м3 (мг/дм3) |

Остаточная концентрация, мг/м3 (мг/дм3) |

Эффективность очистки, % |

ПДК, мг/м3 (мг/дм3) |

Класс опасности |

||

|

По существующей технологии |

По предлагаемой технологий |

По существующей технологии |

По предлагаемой технологий |

||||

|

Водородный показатель |

10-11 |

10-11 |

6,5-8,5 |

6,5-8,5 |

- |

||

|

Взвешенные вещества |

145,6 |

145,6 |

28.8 |

- |

95 |

ОБУВ |

- |

|

Нефтепродукты |

0,18 |

0,18 |

0,03 |

- |

98,7 |

0,05 |

4 |

|

Хлориды |

495 |

495 |

121,3 |

- |

98,2 |

300 |

4 |

|

Сульфаты |

670 |

670 |

165,2 |

- |

98,5 |

500 |

4 |

|

Железо общее |

1,68 |

1,68 |

0,05 |

- |

97 |

0,1 |

3 |

|

Алюминий |

2,1 |

2,1 |

0,04 |

- |

98 |

0,2 |

4 |

|

Марганец |

0,75 |

0,75 |

0,008 |

- |

98,4 |

0,01 |

2 |

|

Азот нитратный |

16,4 |

16,4 |

0,3 |

- |

98,2 |

9,1 |

3 |

|

Фенолы |

0,04 |

0,04 |

0,001 |

- |

92 |

001 |

2 |

|

Магний |

172 |

172 |

20.6 |

- |

93 |

40 |

3 |

Сточные воды, образующиеся в результате процесса сжигания углей, имеют щелочную среду (рН = 10-11), за счет высокого содержания солей кальция и магния, которые образуют отложения, и использовать их в оборотном водоснабжении не допустимо.

Дымовые газы, образующиеся в результате технологического процесса имеют кислую среду, за счет содержащихся СO2, SO2, NO2 и др., которые используются для нейтрализации сточных вод содержащих щелочь. Применение кислых газов позволяет не только нейтрализовать сточные воды, но и одновременно производить высокоэффективную очистку самих этих газов от вредных компонентов. Применение СO2 в дымовых газах позволяет резко снизить стоимость процесса нейтрализации по сравнению с использованием Н2 SO4, НСl, а также использование кислот из процесса [3].

Вследствие плохой растворимости СO2 уменьшается опасность перекисления нейтрализованных растворов.

Для осуществления процесса нейтрализации предлагаются абсорбционные колонны, которые подразделяются на пленочные, поверхностные, распылительные, трубчатые, насадочные и барботажные адсорберы. Наиболее эффективно процесс нейтрализации протекает в барботажных адсорберах с перемешиванием жидкости, т.к. в других колоннах возможно засорение внутренних деталей из-за образования осадка (шлама) в процессе нейтрализации. Это приводит к поломке аппаратов, при использовании насадок произойдет их загрязнение, забивание, что снизит эффективность очистки.

Барботажные адсорберы с механическим перемешиванием жидкости представляют собой сосуд с мешалкой, в которой газ барботируется через слой перемешиваемой жидкости. Механическое перемешивание повышает скорость массопередачи, так как касательные напряжения, возникающие в жидкости при перемешивании, вызывают дробление пузырьков газа, что ведет к увеличению поверхности соприкосновения фаз.

Наиболее эффективны турбинные мешалки с прямыми лопатками, создающие радиальный поток перемешиваемой жидкости. Чтобы избежать образования воронки в перемешиваемой жидкости, у стенок сосуда располагают отражательные перегородки. Газ подают под мешалку через центральную трубу, перфорированное трубчатое кольцо, полый вал, а иногда через пористую перегородку или перфорированный лист.

Для проведения процесса абсорбции рекомендуется отношение Н/D =1–4 и d/D = 2,5– 4, где d – диаметр мешалки, D – диаметр сосуда, Н – высота жидкости в сосуде. Окружную скорость на конце лопаток принимают 3-8 м/с [4].

При больших отношениях Н/D (выше 2,5) применяются многорядные турбинные мешалки. При малом расходе удельной мощности (0,2 кВт/м3) целесообразнее применить однорядную, а при большом расходе удельной мощности (0,75 кВт) – многорядную турбинную мешалку.

В результате процесса нейтрализации образуется шлам (осадок карбоната кальция (СаСО3)), который удаляется механическим способом.

В промышленных условиях для доочистки сточных вод от механических примесей чаше используют зернистые материалы. Важной характеристикой зернистых материалов является их дешевизна и доступность. Используются такие материалы, как кварцевый песок, керамическая кромка дробленый антрацит, сульфоуголь и др. При фильтровании суспензий через указанные фильтры различают две основные причины их разделения: механическое задержание твердых частиц на входе в каналы фильтрующего слоя и адгезия этих частиц на поверхности зерен слоя наполнителя.

Наиболее перспективны для этих целей скоростные многослойные фильтры, у которых фильтрующий материал состоит из слоя песка и антрацита. Сточные воды фильтруют через указанные фильтры сверху вниз при скорости фильтрования 5-12 м/ч. Продолжительность фильтрования зависит от состава промстоков и составляет 12-48 ч. Грязеемкость зернистых фильтров равна по задержанию нефтепродуктов и масел 1-2 кг/м3, по механическим примесям 1,5-3 кг/м3. Фильтры промывают через дренажную систему, наиболее высокая эффективность промывки достигается при использовании горячей воды с температурой 80 °С [5].

Далее сточные воды ТЭЦ направляются на электрофлотацию. Способ электрофлотационной очистки основан на переносе загрязняющих частиц из объема жидкости на ее поверхность пузырьками газов, образующихся при электролизе сточных вод. Основные флотационные процессы протекают с участием водорода.

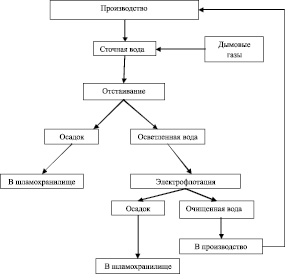

Технологическая схема очистки сточных вод

Обычно в установках для электрофлотации используются растворимые электроды (железные и алюминиевые). При их растворении протекают реакции, в результате которых в воду переходят катионы железа или алюминия, способствующие дальнейшей коагуляции присутствующих в водной среде примесей. Эти электрофлотационные процессы очистки наиболее эффективны при очистке сточных вод за счет одновременного воздействия на загрязнения коагулянтов (гидрооксидов железа и алюминия) и пузырьков газа. Технологическая схема очистки представлена на рисунке [5].

Выводы. В связи с тем, что данная технология не требует больших энергетических затрат, обеспечивает необходимую степень извлечения загрязнений, она может быть рекомендована для применения в технологическом цикле очистки сточных вод ТЭЦ.