Текстильная промышленность является одной из основных отраслей промышленности, обеспечивающей значительные финансовые платежи в бюджеты различных уровней. Кроме того, текстильная отрасль обеспечивает работой большое количество населения России, что является важным социальным фактором в жизни российского общества. Продукций текстильной промышленности являются не только товары народного потребления, но и товары, которые используются в различных отраслях промышленности, и имеют техническое и специальное назначение. Текстильная промышленность России обладает мощным потенциалом, который можно эффективно использовать для динамичного экономического и социального развития страны.

В настоящее время в России большое внимание уделяется вопросам проектирования технологических режимов выработки тканей с заданными эксплуатационными характеристиками, особенно тканей для спецодежды.

Перед производителями спецодежды стоит сложная задача снизить материалоемкость тканей, при обязательном условии получении продукции высокого качества при сохранении потребительских свойств [2].

Представленная научная работа посвящена вопросам разработки тканей для спецодежды, обладающих хорошими прочностными характеристиками с минимальной материалоемкостью ткани.

В данной работе в качестве ткани для спецодежды предлагается использовать неразрезную двухслойную основоворсовую ткань. Двухслойная основоворсовая неразрезная ткань вырабатывалась двухзевным способом на ткацком станке ТВ-160-ШЛ. Для получения неразрезной двухслойной основоворсовой ткани на ткацком станке был отключен механизм для разрезания ворса, а отвод ткани из зоны формирования производился на один товарный валик.

Из ранее проведенных исследований известно, что наибольшее влияние на прочность двухслойной ткани оказывают: Х1 – плотность ткани по утку, н/дм; – Х2 – величина подачи ворсовой основы, мм, поэтому мы их выбираем в качестве входных параметров. [1, 3]

Так как нашей задачей является получение ткани для спецодежды, обладающей максимальной прочностью, но при условии, что объемы используемой пряжи для производства данной ткани должны быть минимальными, поэтому в качестве выходных параметров исследования выбираем: поверхностную плотность ткани –Y1, г/м 2, разрывную нагрузку ткани по направлению основы –Y2, Н и по направлению утка –Y3, Н.

Базой для проведения эксперимента является лаборатория ткачества кафедры «Технология текстильного производства» Камышинского технологического института (филиала) Волгоградского государственного технического университета.

Объектом исследования является двухслойная основоворсовая неразрезная ткань, выработанная на ткацком станке ТВ-160-ШЛ. В качестве уточной пряжи использовались: хлопчатобумажная пряжа Т=15,4×2 текс (1-вариант); нить полиамидная Т=15,6 текс (2-вариант).

В коренной и ворсовой основе при выработке образцов неразрезной основоворсовой ткани использовалась хлопчатобумажная пряжа линейной плотности Т=15,4×2 текс.

Основные заправочные параметры неразрезной двухслойной основоворсовой ткани при выработке на ткацком станке ТВ-160-ШЛ следующие: число нитей коренной основы – 6080, число нитей ворсовой основы – 3002, номер берда-95, число нитей коренной основы пробираемых в зуб берда-4, число нитей ворсовой основы пробираемых в зуб берда-2.

В качестве метода исследования был выбран активный эксперимент по матрице планирования эксперимента Коно-2 для двух факторов.

Применяемая матрица планирования Коно-2 являются D-оптимальной, обеспечивает получение минимума дисперсий всех коэффициентов регрессии, обладает свойствами униформности и рототабельности, имеет малое число опытов. [4,5]

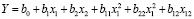

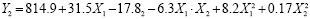

В результате эксперимента, проведенного по матрице планирования Коно-2, получают математические модели в виде полинома второго порядка:

.

.

В результате проведения предварительного эксперимента были определены диапазон и интервал варьирования факторов.

Кодированные и натуральные значения факторов, уровни и интервалы их варьирования при использовании метода математического планирования эксперимента по плану Коно-2 представлены в табл. 1.

Таблица 1

Кодированные и натуральные значения факторов, уровни и интервалы их варьирования

|

Факторы |

Уровни варьирования |

Интервал варьирования |

||

|

-1 |

0 |

+1 |

||

|

Х1 – плотность ткани по утку, нитей/дм; |

182 |

243 |

304 |

61 |

|

Х2 – величина подачи ворсовой основы, мм |

1.5 |

2.75 |

4.0 |

1.25 |

В результате проведения эксперимента по матрице планирования Коно-2 были наработаны образцы ткани для двух вариантов. Выходные параметры эксперимента определялись при помощи следующих средств исследования по стандартной методике: электронные весы ВЛ-7134; разрывная машина ИР-5074-32. Результаты исследования физико-механических свойств неразрезной двухслойной основоворсовой ткани с хлопчатобумажной пряжей в утке (1 – вариант) с капроновой нитью в утке (2 – вариант) представлены в табл. 2.

Таблица 2

Результаты эксперимента

|

№ опыта |

1 – вариант |

2 – вариант |

||||

|

Поверхностная плотность, г/м2 |

Разрывная нагрузка ткани, Н |

Поверхностная плотность, г/м2 |

Разрывная нагрузка ткани, Н |

|||

|

по основе |

по утку |

по основе |

по утку |

|||

|

1 |

1017,6 |

948 |

1538 |

939,4 |

840 |

1944 |

|

2 |

677,9 |

893 |

678 |

598,2 |

755 |

1423 |

|

3 |

581,0 |

898 |

994 |

504,1 |

912 |

2475 |

|

4 |

404,5 |

655 |

703 |

355,0 |

802 |

1448 |

|

5 |

801,2 |

695 |

1025 |

712,1 |

812 |

2283 |

|

6 |

561,6 |

867 |

899 |

469,7 |

818 |

1456 |

|

7 |

870,5 |

893 |

1239 |

766,7 |

813 |

1790 |

|

8 |

534,4 |

913 |

1216 |

427,2 |

801 |

1853 |

|

9 |

665,7 |

935 |

1144 |

578,3 |

831 |

1983 |

Обработка результатов эксперимента проводилась на ЭВМ, в результате которой получены математические модели зависимости поверхностной плотности, разрывной нагрузки по направлению основы и утка исследуемой ткани от плотности ткани по утку Х1, н/дм и величины подачи ворсовой основы Х2, мм.

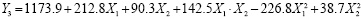

В результате обработки экспериментальных данных получены три вида математических моделей:

• зависимости поверхностной плотности ткани от заправочных параметров ткацкого станка:

1 – вариант:

2 – вариант:

Анализ уравнений позволил сделать следующие выводы:

– наибольшее влияние на поверхностную плотность ткани оказывает величина подачи ворсовой основы;

– при увеличении величины подачи ворсовой основы и плотности ткани по утку, поверхностная плотность ткани увеличивается.

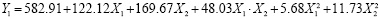

• зависимостей разрывной нагрузки по направлению основы и утка от заправочных параметров ткацкого станка:

1 – вариант:

– по направлению основы

– по направлению утка

Анализ уравнений позволил сделать следующие выводы:

– наибольшее влияние на разрывную нагрузку ткани по направлению основы оказывает величина подачи ворсовой основы;

– при увеличении величины подачи ворсовой основы и плотности ткани по утку, разрывная нагрузка ткани по направлению основы увеличивается.

– наибольшее влияние на разрывную нагрузку ткани по направлению утка оказывает плотность ткани по утку;

– при увеличении величины подачи ворсовой основы и плотности ткани по утку, разрывная нагрузка ткани по направлению утка увеличивается.

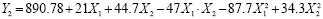

2 – вариант:

– по направлению основы

– по направлению утка

Анализ уравнений позволил сделать следующие выводы:

– наибольшее влияние на разрывную нагрузку ткани по направлению основы и утка оказывает плотность ткани по утку;

– при увеличении плотности ткани по утку, разрывная нагрузка ткани по направлению основы и утка увеличивается.

– при увеличении величины подачи ворсовой основы, разрывная нагрузка ткани по направлению основы и утка уменьшается.

Для выполнения поставленной задачи оптимизации технологического процесса выработки двухслойной неразрезной основоворсовой ткани был выбран метод канонического преобразования математической модели.

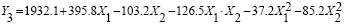

Для наглядного представления задачи оптимизации и облегчения анализа полученной математической модели технологического процесса используем геометрические представления целевой функции и ограничений оптимизационной модели.

Решение задачи оптимизации проводилось на ЭВМ по программе «Оптимизация технологических процессов ткацкого производства по данным активного эксперимента, проведенного по матрице планирования Коно-2» в среде программирования МathCad.

Проведен анализ полученных регрессионных уравнений и исследованы сечения поверхностной плотности и разрывной нагрузки по направлению основы и утка.

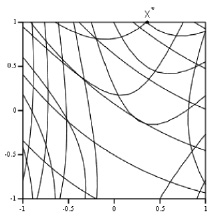

Исследование поверхностей отклика выходных параметров оптимизации процесса ткачества проводилось методом наложения сечений.

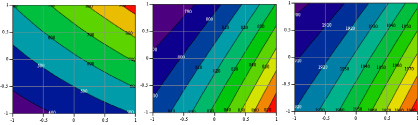

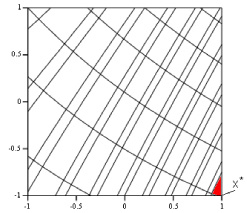

Построение сечений поверхностей отклика выходных параметров оптимизации процесса ткачества при выработке двухслойной, неразрезной, основоворсовой ткани с хлопчатобумажной и капроновой нитями в утке было осуществлено на ЭВМ и представлено на рис. 1-4.

Исследуя полученные сечения поверхностей отклика, были определены оптимальные технологические параметры процесса ткачества при выработке двухслойной неразрезной основоворсовой ткани.

На рисунках 1 и 2 представлены сечения поверхностей отклика и их наложение для выходных параметров выработки основоворсовой ткани c хлопчатобумажной пряжей в утке:

а б в

Рис. 1. Сечения поверхностей отклика влияния технологических параметров выработки основоворсовой ткани c хлопчатобумажной пряжей в утке на поверхностную плотность (а) и разрывную нагрузку ткани по направлению основы (б) и по направлению утка (в)

Рис. 2. Наложение сечений поверхностей отклика выходных параметров: поверхностной плотности, разрывной нагрузки ткани по направлению основы и по направлению утка при использовании в утке хлопчатобумажной пряжи

Исследуя полученные сечения поверхностей отклика, определили оптимальные технологические параметры выработки ткани при использовании в утке хлопчатобумажной пряжи.

Оптимальные значения факторов, соответствующие экстремумам целевых функций для ткани с хлопчатобумажной пряжей в утке, представлены в табл. 3.

Таблица 3

Оптимальные заправочные параметры

|

Кодированные значения факторов |

Натуральные значения факторов |

||

|

X1 |

X2 |

X1, н/дм |

X2,мм |

|

0,4 |

1 |

268 |

4 |

Таким образом, для получения двухслойной основоворсовой ткани с хлопчатобумажной пряжей в утке обладающей максимальной разрывной нагрузкой по направлению основы – 945,4 Н и по направлению утка – 1408,7 Н, необходимо на ткацком станке ТВ-160-ШЛ установить следующие заправочные параметры: плотность ткани по утку – 268 н/дм и величина отпуска ворсовой основы – 4 мм, при этом поверхностная плотность ткани составит – 930,271 г/м2.

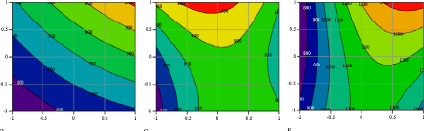

На рис. 3 и 4 представлены сечения поверхностей отклика и их наложение для выходных параметров выработки основоворсовой ткани c полиамидной нитью в утке:

а б в

Рис. 3. Сечения поверхностей отклика влияния технологических параметров выработки основоворсовой ткани c полиамидной нитью в утке на поверхностную плотность (а) и разрывную нагрузку ткани по направлению основы (б) и по направлению утка (в)

Рис. 4. Наложение сечений поверхностей отклика выходных параметров: поверхностной плотности, разрывной нагрузки ткани по направлению основы и по направлению утка при использовании в утке полиамидной нити

Исследуя полученное двухмерное сечение поверхностей отклика, определили оптимальные технологические параметры процесса выработки ткани.

Оптимальные значения факторов, соответствующие экстремумам целевых функций для ткани с полиамидной нитью в утке, представлены в табл. 4.

Таблица 4

Оптимальные заправочные параметры

|

Кодированные значения факторов |

Натуральные значения факторов |

||

|

X1 |

X2 |

Х1, н/дм |

Х2, мм |

|

+1 |

-1 |

304 |

1,5 |

Таким образом, для получения двухслойной основоворсовой ткани с полиамидной нитью в утке обладающей максимальной разрывной нагрузкой по направлению основы – 878,87 Н и утка – 1996,07 Н, необходимо на ткацком станке ТВ-160 установить следующие заправочные параметры: плотность ткани по утку – 304 н/дм и величина отпуска ворсовой основы – 1,5 мм при этом поверхностная плотность ткани составит 504,74 г/м2.