В последние годы при конструировании автотранспортных средств (АТС) всё больше внимания уделяется активной безопасности. Во всём мире отмечается тенденция роста удельной мощности двигателя, в связи с этим возрастает динамика и средняя скорость движения автомобиля. При этом повышаются требования к подвескам, которые должны обеспечивать хорошую плавность хода, управляемость и устойчивость в широком диапазоне дорожных условий. Такие требования могут выполнять управляемые системы подрессоревания, что в свою очередь влечет потребность к изучению их характеристик и режимов работы.

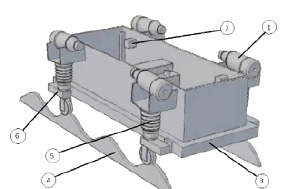

В Волгоградском государственном техническом университете (ВолгГТУ) на кафедре АТС ведутся исследования пневматических систем подрессоривания транспортных средств [1, 2, 3, 7]. В рамках этого исследования была разработана математическая модель управления пневматической подвеской транспортного средства. Для проверки адекватности математической модели и определения упруго-диссипативных характеристик пневматической подвески была создана экспериментальная установка (см. рис. 1).

Экспериментальная установка представляет собой 4-опорную модель транспортного средства с независимой пневматической управляемой подвесокой, установленную на рельсы синусоидального профиля, которые имитируют неровности дорожного покрытия. Подвеска состоит из рычагов передающих нагрузки от дороги через пневмоэлементы на остов установки выполняя роль демпфирующего и упругого элемента. Управление осуществляется за счет шагового клапана реализующего режимы частичного дросселирования при сообщении основной пневматической камеры с дополнительной. Роль привода клапана выполняет шаговый двигатель, который управляется микропроцессорным блоком управления (БУ).

Рис. 1. Экспериментальная установка: 1 – дополнительный объём, 2 – шаговый клапан, 3 – остов, 4 – профиль дороги, 5 – основной объём, 6 – рычаги

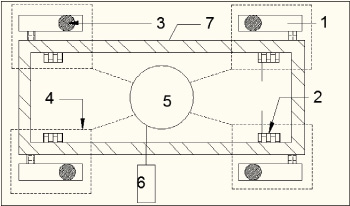

Рис. 2. Схема размещения элементов мехатроники: 1 – Рычаг подвески, 2 – шаговый клапан, 3 – гироскоп, 4 – БУ с драйвером шагового двигателя, шаговым двигателем, датчиком положения, 5 – отладочная плата с трехкомпонентным акселерометром и гироскопом, 6 – ПК

В процессе движения модели транспортного средства по синусоидальному профилю происходит деформация пневматических элементов системы подрессоривания и раскачивание остова модели. С целью определения мгновенных динамических параметров всех опор подвески и остова модели в целом БУ считывает с акселерометров и гироскопов, находящихся в центре масс остова данные об ускорениях и углах его крена и показания гироскопов, расположенных на продольных рычагах подвески. Полученные данные с БУ через отладочную плату передаются на ПК, который, в зависимости от полученных данных и управляющего алгоритма, вырабатывает управляющие сигналы для шаговых клапанов. Показания гироскопов остова и рычагов подвески дают возможность определять в любой момент времени углы их отклонения относительно горизонта, а, следовательно, и вычислять положение, перемещение и деформацию элементов подвески.

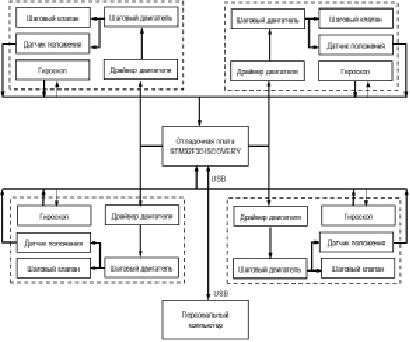

Рис. 3. Структурная схема микропроцессорной системы управления

На рис. 3 показана структурная схема распределенной системы управления, построенная на основе отладочной платы STM32F3DISCOVERY, и состоит из следующих компонентов.

Отладочная плата STM32F3DISCOVERY на 32-разрядном микроконтроллере STM32F303VCT6 с памятью на 256 КБ Flash, 48 КБ RAM, рабочей частотой до 72 МГц и встроенными на плате инерциальными датчиками: 3-осевым гироскопом L3GD20, 3D–цифровым линейным акселерометром и цифровым магнитометром LSM303DLHC, дополненных коммуникационными интерфейсами и 87 линиями портов ввода/вывода.

Четыре программно-управляемых блока контроля и регулирования жесткостью подвески. На рис. 3 они выделены пунктирными линиями. Каждый блок включает: драйвер двигателя – для формирования ШИМ сигнала управления шаговым двигателем [8] (мостовой усилитель VNH3SP30); шаговый двигатель (биполярный двигатель типа SM200-0.22-1-02), управляющий шаговым клапаном; шаговый клапан, регулирующий жесткость пневматической подвески; датчик положения, представленный потенциометром, реализующим обратную связь с микропроцессорной системой; гироскоп (МЭМС-датчик L3G4200D ST) для определения динамических параметров пневматической подвески.

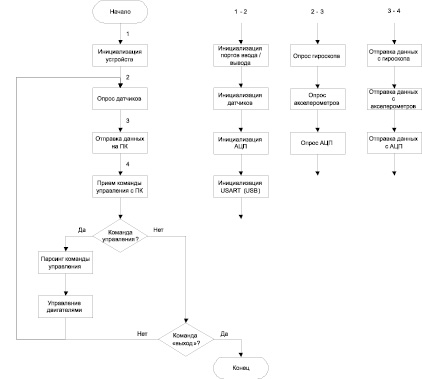

Рис. 4. Блок-схема алгоритма работы программы

Отладочная плата располагается в центре масс установки, это позволяет считывать угол отклонения всей платформы с гироскопа, расположенного на отладочной плате. БУ располагаются по углам платформы (рис. 2). Связь системы управления с персональным компьютером (ПК) осуществляется по USB-порту, через который передается и напряжение питания бортовой системы.

Работа системы начинается с инициализации всех портов для управления внешними устройствами (драйвера шаговых двигателей), датчиков, АЦП и интерфейса связи с ПК (рис. 4). После инициализации система переходит в режим постоянного опроса датчиков и АЦП и отправки собранной информации на ПК. При поступлении с ПК команды управления двигателями в системе (в отладочной плате) генерируется запрос прерывания и система переходит к разбору пришедшей команды.

Для бортовой системы определено два типа команд: команда управления двигателями и системная команда.

Команда управления двигателями представлена следующим форматом:

<Номер двигателя><Угол поворота>.

Системная команда «Выход» вызывает процедуру завершения опроса датчиков и выхода встроенного АЦП, принимающего сигналы обратной связи от датчиков положения, отправки данных на ПК и обработки ошибок.

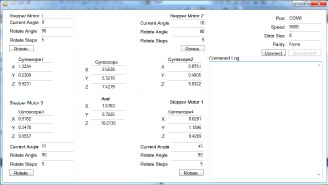

Для отображения информации, представленной в виде команд оператора и данных от датчиков бортовой системы, при исследовании различных алгоритмов управления пневматической подвеской [4, 5, 6] разработана интерфейсная пользовательская программа (рис. 5).

Окно программы содержит информационные блоки отображения данных гироскопов всех опор подвески, об углах поворота шаговых клапанов, значениях отклонения бортового гироскопа и акселерометра (в центре окна) и блоков коммуникационной информации.

Рис. 5. Внешний вид окна программы для отображения текущего состояния системы и управления двигателями

Программа позволяет отображать информацию о состоянии каждого БУ двигателями, а именно: показания каждой оси гироскопа и текущее положение шагового клапана. Управление определенным шаговым двигателем реализуется путем установки угла поворота и нажатия соответствующей кнопки «Rotate».

Представленная экспериментальная установка позволяет разрабатывать и проверять алгоритмы управления пневматическими системами подрессоривания АТС.