В настоящее время согласно п. 3.15. Санитарных правил и норм № 5.01.026-99 (СНП-ПВ-99), технология сооружения скважин должна обеспечивать полную изоляцию продуктивного водоносного горизонта и других водоносных горизонтов друг от друга. В связи с этим, тампонирование (гидроизоляция) скважины является неотъемлемой фазой буровых работ технологических скважин. Для выщелачивания урана применяется технология гидроизоляции затрубного пространства с помощью тампонажного раствора на цементной основе [1, 2].

Цель исследования – разработка метода гидроизоляции затрубного пространства при сооружении геотехнологических скважин для подземного выщелачивания продуктивного горизонта на урановых месторождениях пластово-инфильтрационного типа.

Материалы и методы исследования

Существующая технология гидроизоляции затрубного пространства. Для гидроизоляции рудного горизонта от смежных водоносных горизонтов, в скважине устанавливается цементное кольцо (цементный камень). Установка цементного кольца производится в определенном интервале, путем подачи цементного раствора, плотностью не менее 1,8 г/см3,через гладкоствольный снаряд, опущенный параллельно обсадной колонне, в затрубное пространство скважины. По истечению времени ОЗЦ (ожидание затвердевания цемента) проводятся ГИС, для определения качества цементации и интервала установки цементного моста. Затем затрубное пространство скважины, от цементного моста до устья скважины, также через гладкоствольный буровой снаряд, заполняется цементным раствором плотностью 1,6 г/см3 (гель-цемент).

Недостатки существующей технологии:

– существующая технология не гарантирует проникновение тампонажного раствора во все места затрубного пространства особенно при трещиноватых грунтах и большой глубине скважины. Большая глубина, а зачастую и кривизна скважины приводит к тому, что обсадная колонна изгибается, что затрудняет равномерное распределение тампонажного раствора, образуются застойные зоны в местах соприкосновения обсадной колонны со стенками скважины и следовательно тампонирование происходит некачественно. Такая технология порождает ряд трудностей

– недостаточная адгезия цементного раствора с полимерными материалами обсадных колонн из ПВХ, ПНД и нержавеющей стали;

– вынужденное увеличение диаметра скважины из-за необходимости спуска колонны бурильных труб (КБТ) в затрубное пространство;

– затраты времени на приготовление и закачку цементного раствора;

– затраты времени на спуско-подъемные операции КБТ;

– затраты времени на промывку КБТ от цементного раствора;

– значительным недостатком является сам процесс спуска КБТ.

Так как обсадная колонна состоит из труб, соединенных труба в трубу муфтовой частью наверх, то во время спуска бурильной колонны в затрубное пространство скважины велика вероятность повреждения обсадных труб. Нарушение целостности обсадных колонн чаще всего наблюдается в зонах наибольших изгибов ствола скважины, в резьбовых соединениях и в зонах перехода труб с одного диаметра на другой.

Новая технология гидроизоляции. Для устранения вышеперечисленных недостатков и повышения качества сооружаемых технологических скважин, компанией АО «Волковгеология» была предложена иная технология гидроизоляции затрубного пространства технологических скважин на основе нового гидроизолирующего материала – бентонитовой гильзы.

Изготовленные из модифицированного бентонитового порошка специальные гильзы, крепятся на поверхности обсадной трубы, располагающейся в зоне герметизации. Число устанавливаемых гильз зависит от площади герметизации. Бентонитовые гильзы, закрепленные на теле обсадной трубы, опускаются в скважину до необходимого интервала, где в результате контакта гильз с буровым раствором происходит процесс гидратации. Для прочности гильзы изготавливаются в виде многослойной конструкции, состоящей из полипропиленового волокна и бентонита. При попадании во влажную среду (буровой раствор), бентонитовая гильза начинает расширяться благодаря свойству бентонита набухать в разы по отношению к собственному объему в сухом виде. Так происходит фиксация эксплуатационной колонны в скважине и надежная гидроизоляция продуктивных горизонтов от соседних водоносных пластов, что способствует сохранению природной экологической обстановки в районах добычи урана. Кроме того, применение бентонитовых гильз значительно сокращает затраты трудовых и материальных ресурсов выделяемые на сооружение технологических скважин.

Описание бентонитовой гильзы в применяемой методике. Бентонитовая гильза является изделием трубчатой формы 400 мм длиной и от 125 мм в диаметре по внешнему контуру. Внешняя поверхность бентогильзы может иметь различный профиль рифления (рис. 1). Внутренняя часть гильзы имеет шероховатую поверхность, что улучшает адгезию к эксплуатационной колонне при монтаже. Рифленая форма наружной части гильзы уменьшает сопротивление к промывочной жидкости при опускании колонны в скважину, увеличивает площадь соприкосновения внешней части гильзы с буровым раствором и, следовательно, процесс набухания происходит быстрее. Не менее важен химический состав гильзы, так как от него зависит сам процесс набухания, скорость набухания и реакция со скважинными жидкостями. Химические реагенты, добавленные в состав бентонитового порошка, обеспечивают возможность регулирования процесса набухания и его скорости.

В результате проведенных опытных работ в лаборатории и экспериментальных на полигоне, отработаны и определены химический состав, форма и технология изготовления гильзы.

Основной постоянный параметр – это наличие щелочного натриевого бентонита в качестве агента процесса контролируемого набухания и полимерные составляющие для улучшения физико-химических свойств бентогильзы. Физические параметры бентогильзы могут изменяться в зависимости от поставленных задач, которые она должна выполнять.

а б в г

Рис. 1. Различные внешние грани (рифление) бентонитовой гильзы: а – обратно трапециевидная; б – прямоугольная; в – трапециевидная; г – округлая

Схема сборки бентонитовой гильзы и спуска обсадной колонны в скважину. Вначале на обсадную трубу крепится нижний пакер при помощи металлического хомута. Нижний пакер выполнен из химически устойчивого полипропилена и представляет из себя лепестковую конструкцию (рис. 2). Затем на трубу, обмазанную строительной пеной, надеваются бентонитовые гильзы в необходимом количестве. Верхний край гильзы ограничивается металлическим хомутом (рис. 3). Нижний пакер, при опускании колонны в скважину, уменьшает сопротивление движению и предохраняет бентонитовую гильзу от повреждений (рис. 4).

Рис. 2. Вид нижнего пакера и набора гильз в собранном состоянии

Рис. 3. Крепление верхнего ограничительного хомута

Испытание бентонитовой гильзы. Испытания бентогильзы поводились в лабораторных и полевых условиях. Проверялись такие ключевые параметры как время набухания бентонита, его фильтрационные свойства, а эксперименты позволяли моделировать различные буровые растворы, в которых предполагалось нахождение бентогильзы.

Во время полевых экспериментов была решена проблема крепления гильзы к трубе обсадной колонны, наилучший вариант – крепление всего набора гильз с помощью нижнего пакера, верхнего хомута и строительной пены. Строительная пена химически инертна, надежна в фиксации и проста в использовании.

Испытание гильзы на изготовленном макете скважины позволило проследить поведение жидкостей и самой гильзы. Наличие нижнего лепесткового пакера исключает попадание набухающего материала бентонитовой гильзы в зону фильтров.

Рис. 4. Спуск обсадной колонны с набором бентонитовых гильз в скважину

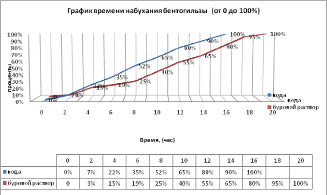

Исследование времени набухания до полного затворения гильзы на обозначенном участке макета скважины. Время набухания – это основной параметр в контролируемом набухании. Временные интервалы между опусканием гильзы и достижением рабочего состояния до полного затворения на обозначенном участке ствола скважины должны быть измеримы и проверяемы. Унификация этих временных интервалов при заданных параметрах является основой правильного применения бентонитовой гильзы (рис. 5).

Рис. 5. Сравнительный график времени затворения бентогильзы в воде и в стандартном буровом растворе

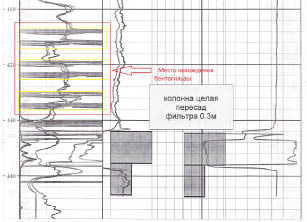

Методы контроля расположения бентогильз в скважинеПосле завершения обсадки скважины проводятся ГИС, в том числе определяется местоположение гильз в скважине с помощью метода индукционного каротажа. В качестве ориентиров служат верхние и нижние металлические хомуты, ограничивающие наборы гильз и которые легко распознаются на каротажной ленте (рис. 6).

В результате, точность установки набора бентогильз в скважине контролируется ГИС, что является подтверждением надежности изоляции продуктивных горизонтов от соседних водоносных пластов.

Рис. 6. Определение при помощи ГИС расположения бентогильз в скважине

Производственные испытания бентонитовой гильзы. Испытания бентогильзы были проведены на участках буровых работ: СП «Катко» – участок Центральный Мойынкум; ТОО «Каратау» – участок Буденовское; ТОО «РУ-6» – участок Южный Карамурун. Всего по новой технологии было сооружено 7 скважин.

Результаты исследования и их обсуждение

Преимущества применения бентонитовых гильз:

– точность расположения гидроизоляционных средств в скважине;

– полная гидроизоляция продуктивных горизонтов;

– контролируемость времени гидроизоляции продуктивных горизонтов;

– надежность фиксации эксплуатационной колонны в скважине;

– снижение количества нарушений герметизации обсадных колонн и, как следствие, перебурок скважин;

– увеличение скорости сооружения технологических скважин;

– снижение себестоимости буровых работ.

На разработанную методику гидроизоляции затрубного пространства при сооружении геотехнологических скважин для подземного выщелачивания продуктивного АО «Волковгеология» были получены: разрешение МЧС РК ГУ Комитет по государственному контролю за чрезвычайными ситуациями и промышленной безопасностью, выданного на основании Закона РК «О промышленной безопасности на опасных производственных объектах», а также экспертное заключение ТОО «ГазОйлДиагностика» № GOD-VG/11/2012 от 15/11/2012 г.

Вывод. Разработан и апробирован метод гидроизоляции затрубного пространства при сооружении геотехнологических скважин для подземного выщелачивания продуктивного горизонта на урановых месторождениях пластово-инфильтрационного типа. В 2012 г. на горнодобывающих предприятиях НАК «КазАтомПром» по новой методике гидроизоляции затрубного пространства АО «Волковгеология» было сооружено более 400 геотехнологических скважин для подземного выщелачивания продуктивного горизонта на урановых месторождениях Южного Казахстана.