Технологический процесс получения этаноламинов состоит из следующих стадий: прием исходного сырья, синтез этаноламинов, отгонка аммиака, отгонка возвратного моноэтаноламина, отгонка товарного моноэтаноламина и других

стадий.

В основу производства положена технология получения этаноламинов из окиси этилена и аммиака с использованием продуктов реакции в качестве катализаторов основной реакции. Синтез этаноламинов может проводиться при следующих параметрах: давление –1,40 – 3,50 МПА; температура –40 – 70 °С; мольное соотношение аммиака и окиси этилена, поступающих в зону реакции – от 8:1 до 30:1.

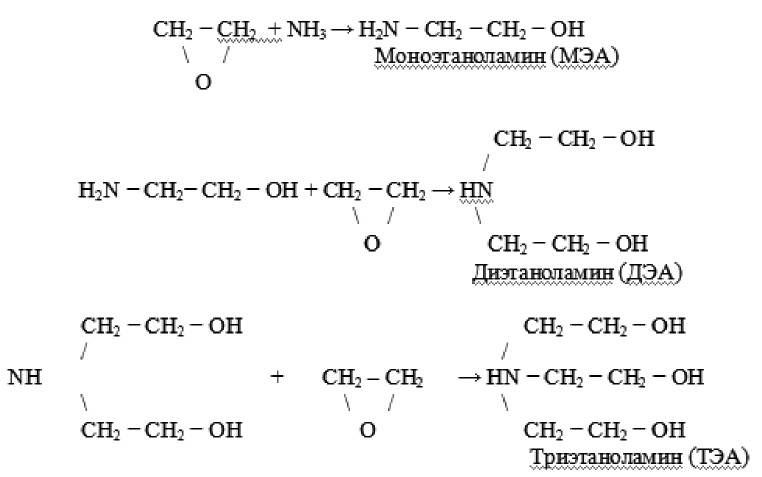

Все стадии технологического процесса решены по непрерывной схеме. В основе технологического процесса положена реакция оксиэтилирования аммиака, протекающая по следующей схеме:

Синтез этаноламинов осуществляется в безводной среде с использованием продукта реакции моноэтаноламинов в качестве катализатора. Процесс проводится в двух реакторах: реакторе смешения и реакторе вытеснения, работающих при избытке аммиака.

Разделение этаноламинов производится с использованием ректификационных колонн с регулярной насадкой, что обеспечивает получение продуктов высокого качества, несмотря на их термолабильность и низкую упругость паров. Доля ДЭА в реакционной смеси практически не зависит от параметров процесса синтеза в исследованной области их измерения и поддерживается на уровне среднего значения в выборке. Доли МЭА и ТЭА являются управляемыми факторами и статистически адекватно определяются параметрами процесса по основным каналам управления.

Целевые продукты реализуются в условиях рынка, и их объем реализации определяется спросом на отдельные виды продукции. В зависимости от спроса возникает задача – получить реакционную смесь с максимальным содержанием требуемого компонента, чтобы снизить затраты на стадии разделения, а именно:

– получить реакционную смесь с максимальным содержанием МЭА;

– получить реакционную смесь с максимальным содержанием ТЭА.

Критерием оптимизации является, следовательно, содержании требуемого компонента в реакционной смеси.

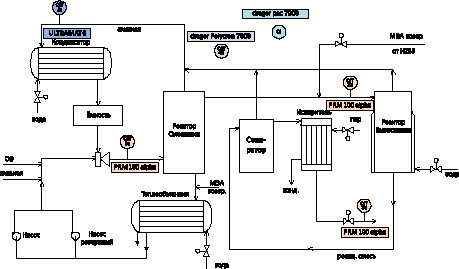

Функциональная схема технологического процесса синтеза этаноламинов приведена на рис. 1. Здесь же показаны точки мониторинга процесса.

Рис. 1. Функциональная схема мониторинга процесса синтеза этаноламинов

Выбор точек объясняется особенностями протекающих сред. Состав смеси, поступающей на вход обоих реакторов и состав смеси после прохождения через сепаратор и испаритель предлагается осуществлять с помощью промышленного рефрактометра PRM – 100 alpha

(рис. 2).

Рис. 2. PRM-100 alpha

Прибор измеряет преломление света при изменении концентрации среды в непрерывном режиме и встраивается непосредственно в производственную линию. Диапазон измерения по коэффициенту преломления от 1,32 до 1,557 с точностью измерения по коэффициенту преломления до ± 0,0001. Рефрактометр имеет унифицированный выходной сигнал 4 – 20 мА. Как видно из функциональной схемы приборы смонтированы в нескольких точках процесса.

Чтобы быть уверенным, что испаренный аммиак из реакторов и сепаратора весь доходит до конденсатора, где он конденсируется и возвращается в процесс, будем использоавть непрерывный инфракрасный газоанализатор ULTRAMAT 6 (рис. 3).

Рис. 3. Общий вид газоанализатора

/ULTRAMAT 6

Инфракрасный газоанализатор ULTRAMAT работает на принципе двухлучевого излучения. С помощью газоанализатора ULTRAMAT 6 контролируются газы, чьи полосы пропускания в инфракрасном диапазоне находятся в интервале длин волн от 2 до 9 мкм (например, CO, CO2, NO, SO2, NH3, H2O, CH4 и другие углеводороды).

Максимальный диапазон измерения от 0 до 300 ррм. Выходной сигнал от 4 до 20 мА. Газоанализатор характеризуется быстрым откликом.

Большое внимание при мониторинге технологического процесса уделено контролю предельно допустимой концентрации аммиака в воздухе. Аммиак (NH3, нитрид водорода) при нормальных условиях бесцветный газ с резким характерным запахом. Аммиак почти вдвое легче воздуха, ПДК рабочей зоны 20 мг/м3 – 2 класс опасности (высокоопасные вещества) по ГОСТ 12.1.007. По физиологическому действию на организм аммиак относится к группе веществ удушающего и нейротропного действия, способного вызвать токсический отёк легких и тяжелое поражение нервной системы. Запах аммиака ощущается при концентрации 37 мг/м3. Предельно допустима концентрация в воздухе рабочей зоны производственного помещения составляет 20 мг/м3. Следовательно, если чувствуется запах аммиака, то работать без средств защиты уже опасно.

Для обнаружения в воздухе рабочей зоны паров аммиака предложено использовать детектор газов Dräger Polytron 7000 (рис. 4).

Рис. 4. Общий вид детектора

Dräger Polytron 7000

Dräger Polytron 7000 позволяет измерять концентрации многих токсичных газов, в том числе аммиака. В детекторе использован искробезопасный газоизмерительный блок с электрохимическим сенсором. Диапазоны измерения NH3 от 0 до 100 ррм, от 0 до 300 ррм и от 0 до 1000 ррм. Выходной сигнал от 4 до 20 мА. Имеет протокол HART. Блок имеет два сигнальных реле.

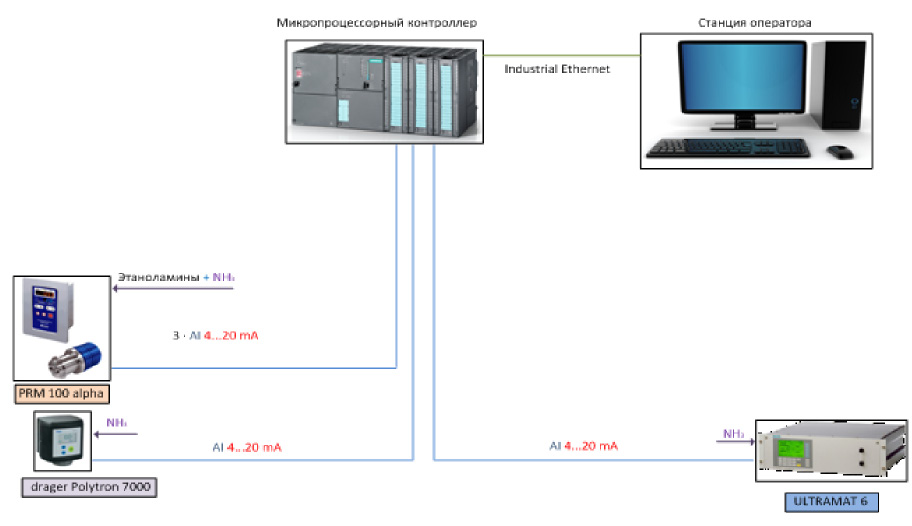

С учетом технических параметров выбранных приборов создана автоматизированная мониторинга процесса синтеза этаноламина с использованием микропроцессорного контроллера и персональной ЭВМ (рис. 5).

Рис. 5. Принципиальная схема процесса мониторинга

Сбор и обработка информации происходит в контроллере по каналам аналогового ввода. Значения концентрации анализируемых газов передаются по сети Indutrial Ethernet в компьютер. Связь процесса с оператором достигается с помощью разработанной программы визуализации. С помощью этой программы оператор может наглядно увидеть реальное значение концентрации сред в разных точках отбора технологического процесса, а также их концентрации в области рабочих зон.