Введение

Повышение надежности и безопасной работы деталей машин и технических устройств, испытывающих воздействие циклических нагрузок на воздухе при разных температурах является приоритетным направлением современной науки и важнейшей задачей промышленности. Большинство разрушений инженерных конструкций носит усталостный характер, что приводит к финансовым потерям, а порой и человеческим жертвам.

Для изготовления широкого класса деталей электронной техники, радиоаппаратуры, теплообменных аппаратов и других отраслей промышленности используется латунь Л63. Их надежность в работе чаще всего определяется сопротивлением усталости, так как разрушение изделий может произойти под действием напряжений, намного меньших, чем при статическом нагружении. При этом процесс разрушения является сложным, происходящим на разных масштабных уровнях: атомных, дислокационных, субструктурных и структурных.

Наиболее широко распространенным способом изготовления деталей считается обработка металлов давлением. В результате упрочнения сопротивление усталости деталей машин и механизмов изменяется неоднозначно, и весь резерв прочности материала исчерпывается не всегда. Однако исследования влияния вида и режима технологической обработки на сопротивление усталостному разрушению латуни Л63 при разных температурах практически отсутствуют. Это, в том числе, объясняется трудностью проведения длительных во времени усталостных испытаний при повышенных и криогенных температурах.

В связи с этим задача установления закономерностей усталостного разрушения с целью повышения эксплуатационной долговечности деформационно-упрочненных металлических материалов, а, следовательно, и снижения материалоемкости изделий, является весьма актуальной.

Методика проведения экспериментов

В работе исследовались цилиндрические образцы корсетной формы из широко применяемой в теплообменных аппаратах, электронной технике, радиоаппаратуре, и в других отраслей промышленности используется латунь Л63, изготовленные механической обработкой из металлических материалов в состоянии поставки (холоднокатаная, размер зерна 0,04 мм).

Отжиг проводился по режиму: нагрев до 600оС; выдержка 1 ч; охлаждение со скоростью 100оС в час. Предварительная деформация растяжением с разной степенью (ε, пр.д % = 5, 13 и 25%) и испытания при статическом нагружении при комнатной температуре проводились на универсальной разрывной машине ZD 10/90 со скоростью деформации 2×10-3 с-1. При этом записывалась диаграмма растяжения, начальные и конечные размеры образцов, определялись их прочностные и пластические характеристики в состоянии поставки и после технологической обработки. Низкая температура испытания обеспечивалась криостатом, который представляет собой открытый сосуд диаметром 70 мм и высотой 190 мм. В этот сосуд заливался жидкий азот (-196°С). Образец подвергался растяжению, находясь в жидкой среде. Повышенная температура (+440°С) достигалась в разъемной электропечи с открытой спиралью. Регулировка температуры осуществлялась трансформатором типа PH0-250-I0 с использованием термопары типа ХА и прибора для измерения температуры (МР-64-02, класс точности 1,5). Образец испытывался, находясь в печи, то есть в изотермических условиях [7].

Исследования сопротивления усталостному разрушению образцов при комнатной температуре проводились на машине МИП-8, переоборудованной для нагружения грузами (симметричный консольный изгиб с вращением с частотой 3000 об/мин). Для обеспечения возможности наблюдения появления и контроля роста усталостных трещин на поверхности образца, МИП-8 оснащалась фазосинхронизатором и оптическим микроскопом (увеличение 37) со стробоскопическим освещением. Для испытания на усталость при температуре жидкого азота (-196°С) машина МИП-8 оборудовалась специальной камерой [1,4], а при повышенной температуре (+440оС) – в печи сопротивления (включенной в схему автоматического контроля температурного режима). При этом в процессе циклического нагружения записывалось изменение текущего прогиба образца [5].

По результатам статических испытаний строились кривые упрочнения в координатах lgσt – lgεt (σt и εt соответственно – истинные напряжение и деформация), позволяющие определить показатель степени А в уравнении кривой (σ = σ0×εА) деформационного упрочнения исследованных материалов в состоянии поставки и после технологической обработки, где εt = ln(1+δi) [8,9].

Результаты экспериментов и их обсуждение

Механические свойства

Экспериментально установлено, что с повышением температуры испытания латуни Л63 от 0,25 до 0,6 Тпл,К величины показателей пластичности возрастают, а показателей прочности уменьшаются. По мере увеличения степени предварительного пластического деформирования образцов эта закономерность усиливается.

Для комнатной температуры с ростом степени предварительного наклепа способность материала к деформационному упрочнению при статическом нагружении снижается, особенно интенсивно в области малых степеней предварительной технологической деформаций. Кривые упрочнения материала располагаются тем выше, чем больше степень предварительной деформации [3].

В условиях криогенных температур у меди величины предела прочности и относительного удлинения существенно возрастают, а относительного сужения незначительно снижаются по сравнению с растяжением при комнатной температуре. Предварительная технологическая деформация приводит к снижению при -196°С параметров пластичности (δ и ψ) и повышению прочности (σВ).

У латуни Л63 отмечается крупнозернистая структура с определенной направленностью, которая сохраняется и после растяжения при температуре 440°С (рис. 1). В зернах латуни имеются двойники. Вероятно рекристаллизованные при 440°С зерна сохранили текстуру деформации.

а  б

б

в  г

г

Рис. 1. Микроструктура латуни Л63 после растяжения при 200С (а, б) и 4400С (в, г) в состояниях исходном (недеформированном) (а, в) и после предварительной деформации в области шейки образца (б, г); увеличение x170

Циклическая долговечность

Анализ результатов экспериментов при различных температурах показывает, что с уменьшением температуры испытания циклическая долговечность металлических материалов, как правило, увеличивается. При этом эффект степени предварительной пластической деформации на сопротивление усталостному разрушению Л63 при разных температурах зависит от структуры материала и уровня приложенного напряжения.

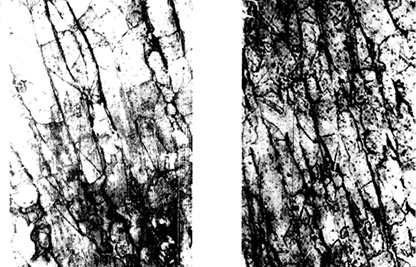

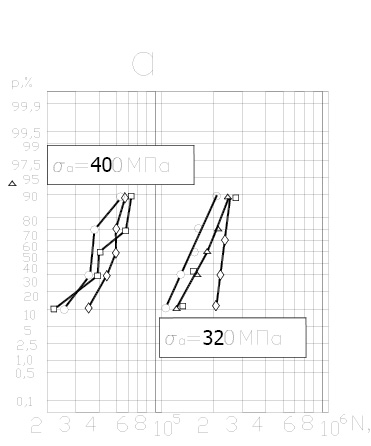

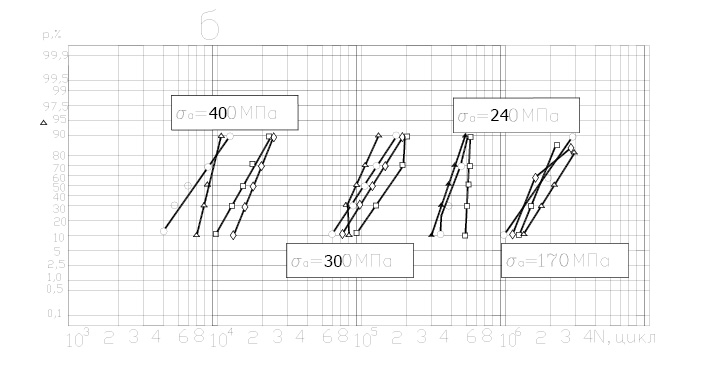

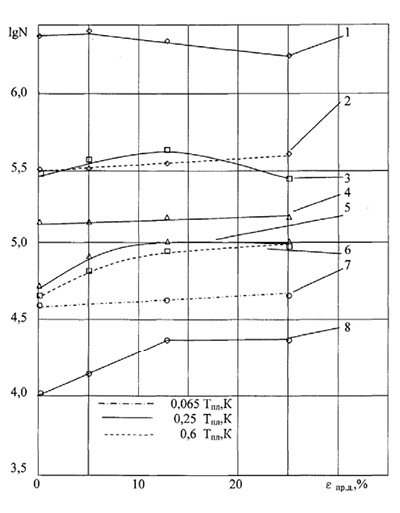

Для холоднокатаной латуни Л63 (рис. 2) с повышением температуры испытания от 0,065 до 0,25 Тпл, К циклическая долговечность (σа = 300 МПа) понижается с 2,27×105 до 1,01×105 циклов, то есть в 1,25 раза, а при увеличении температуры от 0,25 до 0,6 Тпл, К долговечность (σа = 240 MПa) снижается с 3,41×105 до 4,42×10 4 циклов, то есть в 7,7 раза.

Рис. 2. Кривые распределения долговечности латуни Л6ЗТ после растяжения (ε пр.д, %): ○ – 0; ▲– 5; □ – 13; ◊ – 25. Температура испытания 0,065 (а); 0,25 (б) и 0,6 Тпл,К (в). Консольный изгиб с вращением частотой 50 Гц.

При этом температурная зависимость циклической долговечности выражена сильнее при низких амплитудах напряжения. Увеличение степени предварительной деформации (5, 13 и 25%) при всех исследованных температурах приводит к возрастанию долговечности холоднокатаной латуни Л63 при высоких уровнях напряжения.

Наблюдается монотонное увеличение долговечности с 3,7×104 до 4,67×104 циклов (σа= 400 МПа) при εпр.д.= 25% для Т=0,065 Тпл, К с 5,25×104 до 1,0×105 циклов (σа = 240 МПа) при εпр.д. = 25% для Т = 0,6 Тпл,К (рис.3.26-3.28).

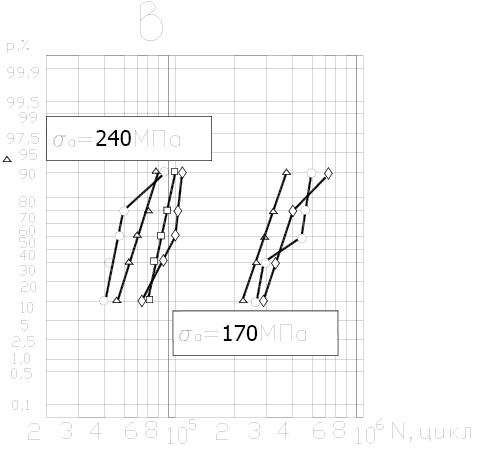

а)

б)

в)

Рис. 3. Кривые изменения текущего прогиба образцов из полутвердой латуни Л63 в процессе циклического нагружения при σа = 240 (а), 300 (б) и 320 МПа (в) для различных степеней предварительного растяжения: 0, 5, 13 и 25%. Температура испытания: +440оС (а) -+20оС (б) и -196оС (в)

При низких значениях амплитуды усталостных испытаний повышение долговечности с ростом степени предварительного наклепа латуни Л63 происходит менее интенсивно.

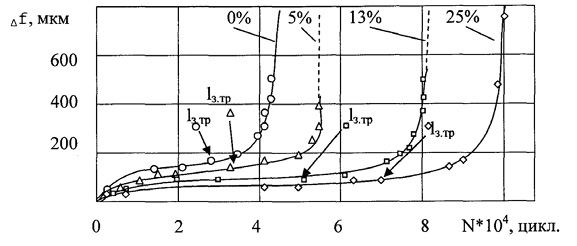

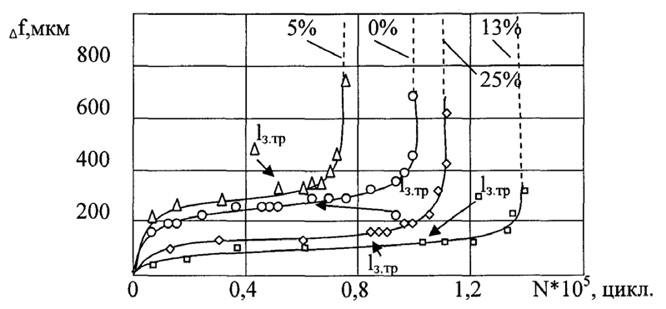

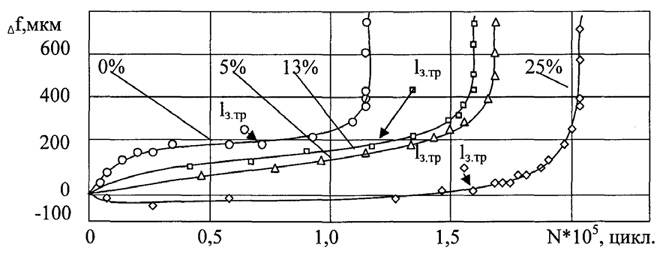

Кривые текущего прогиба

На рис. 3 представлены кривые изменения текущего прогиба образцов из полутвердой латуни Л63 в процессе усталостного разрушения при разных температурах после различных технологической пластической деформации.

Анализ результатов изменений прогиба образца при усталости показывает, что кривые имеют три участка: 1 – резкое уменьшение (для отожженных) или увеличение, (для холоднокатаных) материалов; 2 – стадия стабилизации прогиба и 3 – резкое его увеличение, связанное с катастрофическим разрушением материала. При этом увеличению прогиба образца после стадии стабилизации соответствует момент появления (lз.тр.) на его поверхности макротрещины длиной ~ 1,0 мм.

Влияние технологической обработки на структуру и сопротивление усталостному разрушению меди М1

Уравнения кривых усталости Л63 при циклическом нагружении в условиях комнатной температуры приведены в табл. 1.

Таблица 1

Уравнения кривых усталости холоднокатаной латуни Л63 при комнатной температуре испытания для разных степеней предварительной деформации

|

№ п/п |

Материал |

εпд , % |

lg σ = – tg αω lg N + lg σa или Y = – A X + B |

rx,y |

|

1 |

Л63 |

ИС (х/к) |

Y = – 0,148 X + 3,192 |

0,983 |

|

2 |

Л63 |

5 |

Y = – 0,156 X + 3,236 |

0,989 |

|

3 |

Л63 |

13 |

Y = – 0,177 X + 3,368 |

0,988 |

|

4 |

Л63 |

25 |

Y = – 0,183 X + 3,395 |

0,980 |

Долговечность недеформированных образцов из холоднокатаной латуни с повышением температуры от -196 до +540°С снижается (рис. 4).

Рис. 4. Влияние степени предварительной деформации образцов из Л6ЗТ на их долговечность при различных температурах для напряжений: 170 МПа (1,2); 240 МПа (3,6); 300 МПа (4,5); 400 МПа (7,8)

Пластическое деформирование до степеней 5, 13 и 25% латуни Л63 обусловливает увеличение ее долговечности при всех температурах испытания в области высоких амплитуд напряжений, соответствующих более 106 циклов до разрушения.

Латунь Л63 после отжига при циклическом нагружении упрочняется, но менее интенсивно, даже при более высоких амплитудах напряжения, что может обусловливаться различной величиной их энергии дефектов упаковки, которая равна 0,07 и 0,007 Дж/м2 для меди и латуни, соответственно [5].

Анализ сопоставления кривых изменения текущего прогиба со структурной повреждаемостью поверхности образцов из отожженной латуни Л63 показал, что вначале (8,0% от Nр) некоторых зернах появляются отдельные виды скольжения, отстоящие друг от друга на расстоянии ~ 10 мкм. При 26,1% от Nр в некоторых зернах наблюдаются близко расположенные (от 1 до 1,5 мкм) толстые полосы скольжения по всему благоприятно ориентированному зерну. При 39,1% от Nр в отдельных зернах проявляются транскристаллитные трещины, проходящие поперек полосы скольжения. При 70,0% от Nр в интенсивных полосах скольжения образуются транс- и межкристаллитные микротрещины, а при 87,3% от Nр видна микротрещина, проходящая как по телу зерен, так и между ними.

У тянутой латуни Л63 в процессе циклического нагружения изменение текущего прогиба образца и микроструктуры его травленой поверхности имеют другой характер.

Вначале (3,4% от Nр) в некоторых зернах появляются длинные полосы скольжения, проходящие через все зерно и отстоящие друг от друга на расстоянии ~ 8 мкм; при 6,7% от Nр уменьшается расстояние между линиями скольжения, но незначительно; при 33,5% от Nр линии скольжения наблюдаются почти во всех зернах опасного сечения образца; при 61,3% от Nр появляются близко отстоящие друг от друга (от 1,5 до 2,0 мкм) редкие полосы скольжения по вторичным плоскостям; и при 83,8% от Nр видна ломаная трещина, проходящая преимущественно по телу зерен в направлении, перпендикулярном оси образца.

При выходе на стадию стабилизации изменения прогиба образцов в латуни Л63, на границах двойников образуются микротрещины, затем перерастающие в усталостные трещины. Магистральная трещина быстро распространяется по телу и границам зерен. Холоднокатаная латунь Л63 в процессе усталости при всех температурах испытания разупрочняется (рис. 3).

При комнатной температуре скольжение дислокаций и усталостное разрушение в ней развиваются очень медленно, а трещины распространяются преимущественно по зернам. Для холоднокатаной латуни Л6З при температурах 0,25 и 0,6 Тпл,К скорость роста усталостной трещины составляет, соответственно, 0,015 и 0,046 мкм/цикл (амплитуда 100 МПа). Изломы образцов представляют собой сравнительно гладкую поверхность, с неглубокими следами распространения трещин. Повышение ее долговечности при высоких амплитудах в результате пластической деформации на 5, 13 и 25% (рис. 4) коррелирует с возрастанием продолжительности стадии стабилизации упрочнения.

Процесс разрушения в деформированной холоднокатаной латуни Л63 развивается от очагов, обусловленных концентрацией напряжений, но усталостная трещина растет медленно, так как деформационные вакансии, образующиеся при циклическом нагружении в металле с низкой энергией дефекта упаковки [6], каким является латунь, способствуют релаксационным явлениям и частично снимают предварительный наклеп. В связи с этим, при увеличении степени деформации возрастает зона ямочного усталостного разрушения в центре латунного образца.

Число циклов до зарождения усталостной трещины в латуни Л63 при изменении температуры циклического нагружения с 0,065 Тпл,К до 0,25 Тпл,К уменьшается в 1,18 раза (с 8×104 циклов до 6,8×104 циклов) при σа = 300 МПа и при изменении температуры испытания с 0,25 Тпл,К до 0,6 Тпл,К в 1,6 раза (с 2,72×105 циклов до 1,7×105 циклов) при σа = 170 МПа, а скорость роста трещины возрастает с 5,0×10-2 мкм/цикл до 1,0×10-1 мкм/цикл (σа = 300 МПа) при изменении температуры испытания с 0,065 Тпл,К до 0,25 Тпл,К и с 1,5×10-2 мкм/цикл до 4,6×10-2 мкм/цикл (σа = 170 МПа) при изменении температуры с 0,25 Тпл,К до 0,6 Тпл,К.

Долговечность Nз.тр у холоднокатаной латуни Л63 при комнатной температуре значительно выше, чем у отожженной Л63, а скорость роста усталостной трещины в холоднокатаной латуни в первый период 0,030 мкм/цикл и во второй период 0,079 мкм/цикл при σа = 240 MПa. Кинетические диаграммы усталостного разрушения тянутой Л63 располагаются несколько ниже и имеют большие значения порогового Кth и критического Кfc коэффициентов интенсивности напряжений, а для данного ΔК – меньшую скорость роста усталостной трещины, чем кинетическая диаграмма усталостного разрушения (КДУР) тянутой M1. При этом магистральная трещина в тянутых образцах развивается в основном по телу зерна. Для холоднокатаной Лб3 Кfc несколько возрастает при изменении от 0 до 13% и снижается при εпр.д = 25%, что согласуется с величинами ее долговечности, представленными выше.

В области низких амплитуд приложенного напряжения максимальная долговечность холоднокатаной Л63 соответствует малым степеням предварительного растяжения, что согласуется с литературными данными. Предварительный наклеп отожженных образцов тормозит развитие процесса усталостного разрушения и повышает циклическую долговечность, что обусловливается увеличением периода до зарождения трещины и уменьшением скорости ее распространения.

Циклическая долговечность металлических материалов существенно зависит от температуры испытания, повышение которой приводит к значительному снижению долговечности, сопровождающемуся уменьшением периода до зарождения усталостной макротрещины и увеличением скорости ее последующего роста.

Таким образом, холоднокатаная латунь в процессе циклического нагружения разупрочняется при всех температурах. При комнатной температуре скольжение дислокаций происходит в ней слабо, а усталостная трещина начинает распространяться с 84% от числа циклов до полного разрушения преимущественно по телу зерен. Изломы представляют собой сравнительно гладкую поверхность с равномерно распределенной повреждаемостью материала в виде мелких чмок и ступенек, с многочисленными неглубокими следами роста трещин. Долом также вязкий, величина его уменьшается с повышением циклической долговечности.

С увеличением степени предварительной деформации полутвердой латуни Л63 все более становится очевидным развитие процесса усталостного разрушения от очагов, обусловленного концентрацией напряжений. Долом остается в основном вязким. Структура поверхности излома мелкодисперсная, с глубокими следами распространения трещин, что свидетельствует о наличии высокой концентрации вакансий и активном скольжении дислокаций, особенно при высоких амплитудах нагружения. Ступеньки и ямки в изломе тем крупнее, чем выше амплитуда и степень предварительной деформации.

При повышении температуры испытания до 0,6 Тпл,К активизируются релаксационные процессы [2], главным образом вакансионные, приводящие к быстрому разупрочнению материала образцов. В изломах четко выраженных следов продвижения трещины, очагов ее зарождения и зон долома не наблюдается. Снижение сопротивления усталости исследованных материалов с ростом температуры испытания связывается с повышением пластической деформации и с изменением характера ее протекания при низкотемпературном деформировании, обусловленном формированием структуры, отличной от таковой при высоких температурах.

С повышением температуры испытания до 0,6 Тпл,К сохраняется вязкий характер разрушения с ровной мелкодисперстной (особенно при более низкой амплитуде σа = 170 МПа) поверхностью излома образца из холоднокатаной латуни Л63. При амплитуде σа = 300 МПа (N = 4,97×104 циклов) обнаруживаются очаги зарождения большей частью не распространяющихся трещин, ямки, ступеньки и мелкие сколы. Долом вязкий и смещен к центру образца. При этом с ростом степени предварительной деформации (5; 13 и 25%) при нагружении σа = 240 МПа долговечность холоднокатаной Л63 растет. Хотя структура излома остается в основном мелкодисперсной, следы развития трещин становятся более рельефными и длинными. При этом увеличивается количество неразвивающихся трещин. При степени предварительной деформации 25% долом более хрупкий, со сравнительно ровной площадкой скола.

В области низкой температуры испытания 0,065 Тпл,К долговечность холоднокатаной латуни в зависимости от степени предварительной деформации изменяется незначительно. Характер изломов образцов различается также незначительно. При σа = 400 МПа и σа = 320 МПа после деформации на 5; 13 и 25% изломы имеют более грубую структуру по сравнению с образцами холоднокатаной Л63 без дополнительной деформации. Однако всем им свойственно наличие четко различимых очагов зарождения трещин, обусловленных высокой концентрацией напряжений, и рельефных следов их развития. Доломы – вязкие с ямками и ступеньками, располагаются почти в центре сечения образцов.

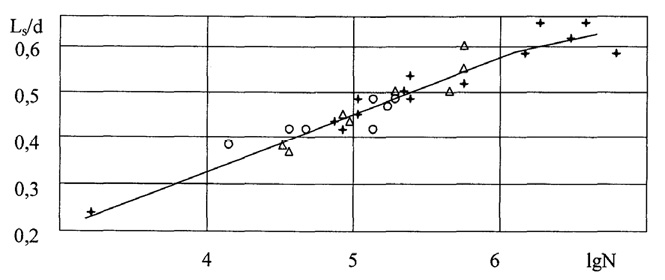

Исследование усталостных изломов образцов показывает при всех исследованных температурах увеличение размера зоны усталостного разрушения с повышением их циклической долговечности (рис. 5).

Рис. 5. Изменение относительной величины усталости зоны ls/d образцов из тянутой Лб3 с ростом из долговечности при температурах испытания: 0,065, 0,25 и 0,6 Тпл, К.

Выводы

1. Циклическая долговечность латуни Л63 существенно зависит от температуры испытания, повышение которой приводит к значительному снижению долговечности.

2. В области температур испытания латунных Л63 образцов от 0,06 до 0,6 Тпл,К наблюдается три стадии процесса усталостного разрушения, существенно отличные для отожженных и пластически упрочненных латунных образцов.

3. Понижение циклической долговечности в результате предварительной технологической обработки, повышения температуры испытания или амплитуды приложенного напряжения обусловлено сокращением период до зарождения усталостных трещин и увеличением скорость их последующего развития.