Большинство разрушений инженерных конструкций носит усталостный характер, что приводит к огромным финансовым потерям, а порой и человеческим жертвам. Значительное число ответственных деталей машин и механизмов испытывает воздействие переменных циклических нагрузок в условиях не только нормальных, но и криогенных и повышенных температур. Поэтому проблема повышения надежности и безопасной работы деталей машин и технических устройств, испытывающих воздействие циклических нагрузок на воздухе при разных температурах является приоритетным направлением современной науки и важнейшей задачей промышленности.

Данная проблема включает необходимость отыскания оптимальных конструкторских решений и использования технологических процессов, обеспечивающих высокие эксплуатационные характеристики деталей и конструкций в целом. Наиболее широко распространенным способом изготовления деталей считается обработка металлов давлением. В результате упрочнения сопротивление усталости деталей машин и механизмов изменяется неоднозначно, и весь резерв прочности материала исчерпывается не всегда.

Однако систематические исследования влияния пластической деформации на сопротивление усталостному разрушению металлических материалов при разных температурах практически отсутствуют. Создание надежных критериев сопротивления пластической деформации и разрушению осложняется влиянием большого числа внутренних и внешних факторов, а также трудностью проведения длительных опытов при криогенных и повышенных температурах.

В связи с этим задача установления закономерностей усталостного разрушения с целью прогнозирования и повышения эксплуатационной долговечности деформационно-упрочненных металлических материалов, а, следовательно, и снижения материалоемкости изделий, является весьма актуальной. Для инженера-технолога важно не только разработать прогрессивный технологический процесс изготовления той или иной детали посредством пластического формоизменения, но и учесть совокупность всех факторов, оказывающих влияние на их долговечность в процессе их последующей эксплуатации.

Материалы и методы исследования

В работе исследовались цилиндрические образцы из широко применяемой в разных отраслях промышленности технически чистой меди М1, изготовленные механической обработкой из металлических материалов в состоянии поставки (холоднокатаная, размер зерна 0,04 – 0,08 мм).

Отжиг проводился по режиму: 540 оС; 2 ч; вакуум 1,33·10-3 Па; охлаждение с печью. Предварительная деформация растяжением с разной степенью (ε, пр.д % = 5, 13 и 25 %) и испытания при статическом нагружении при комнатной температуре проводились на универсальной разрывной машине ZD 10/90 со скоростью деформации 2·10-3 с–1. При этом записывалась диаграмма растяжения, начальные и конечные размеры образцов, определялись их прочностные и пластические характеристики в состоянии поставки и после технологической обработки. Низкая температура испытания обеспечивалась криостатом, который представляет собой открытый сосуд диаметром 70 мм и высотой 190 мм. В этот сосуд заливался жидкий азот (-196°С). Образец подвергался растяжению, находясь в жидкой среде. Повышенная температура (+550°С) достигалась в разъемной электропечи с открытой спиралью. Регулировка температуры осуществлялась трансформатором типа PH0-250-I0 с использованием термопары типа ХА и прибора для измерения температуры (МР-64-02, класс точности 1,5). Образец испытывался, находясь в печи, то есть в изотермических условиях [6].

Исследования сопротивления усталостному разрушению образцов при комнатной температуре проводились на машине МИП-8, переоборудованной для нагружения грузами (симметричный консольный изгиб с вращением с частотой 3000 об/мин). Для обеспечения возможности наблюдения возникновения и замера развития усталостных трещин на поверхности образца, МИП-8 оснащалась фазосинхронизатором и оптическим микроскопом (увеличение 37) со стробоскопическим освещением. Для испытания на усталость при температуре жидкого азота (–196 °С) машина МИП-8 оборудовалась специальной камерой [1, 3], а при повышенной температуре (+550 °С) – в печи сопротивления (включенной в схему автоматического контроля температурного режима), позволяющие фиксировать изменение текущего прогиба образца в процессе нагружения.

Результаты исследования и их обсуждение

Механические свойства. Анализ экспериментальных данных показывает, что с повышением температуры испытания меди М1 от 0,25 до 0,6 Тпл, К величины показателей прочности уменьшаются, а показателей пластичности y и d – возрастают. Эта закономерность усиливается по мере увеличения степени предварительного пластического деформирования образцов.

С ростом степени предварительного наклепа способность материала к деформационному упрочнению при статическом нагружении для комнатной температуры снижается, особенно интенсивно в области малых технологических деформаций. При этом кривые упрочнения материала располагаются тем выше, чем больше степень предварительной деформации.

В условиях криогенных температур у меди величины предела прочности и относительного удлинения существенно возрастают, а относительного сужения незначительно снижаются по сравнению с растяжением при комнатной температуре. Предварительная технологическая деформация приводит к снижению при –196 °С параметров пластичности (δиψ) и повышению прочности (σВ).

Для отожженной и твердой меди М1 микроструктура характеризуется однофазными α-твердыми растворами с ГЦК решеткой, с присущей ей двойниками в виде параллельных пластинок. В деформированном состоянии зерна вытянуты в направлении деформации. Температура испытания 550 °С за счет рекристаллизации снижает вытянутость зерен.

Циклическая долговечность. Анализ результатов экспериментов при различных температурах показывает, что с уменьшением температуры испытания циклическая долговечность металлических материалов, как правило, увеличивается. При этом эффект степени предварительной пластической деформации носит не однозначный характер и зависит от структуры материала и уровня приложенного напряжения.

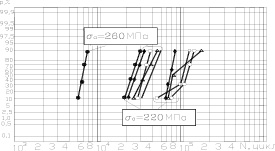

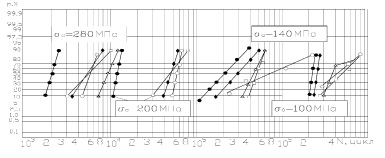

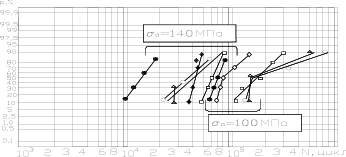

Анализ вероятностных кривых распределения циклической долговечности (рис. 1) отожженных и холоднокатаных образцов из меди М1, а также после их деформации растяжением до 5, 13 и 25 %, при температурах испытания 0,065; 0,22 и 0,6 Тпл, К показывает, что предварительная деформация отожженных образцов приводит к повышению сопротивления усталостному разрушению для всех исследованных температур.

а  б

б

в

Рис. 1. Кривые распределения долговечности холоднокатаной (○,,□) и отожженной (,) меди М1 после растяжения (ε, пр.д %):, ○ – 0; –5; □ –13; –25. Температура испытания 0,065 (а); 0,22 (б) и 0,6 Тпл, К (в). Консольный изгиб с вращением частотой 50 Гц

С ростом же степени предварительного наклепа холоднокатаных образцов из М1 их циклическая долговечность изменяет неоднозначно. Так, если при высоких амплитудах нагружения для всех температур испытания с ростом степени предварительной деформации наблюдается тенденция к увеличению долговечности холоднокатаной М1, то при низких уровнях напряжений – к ее уменьшению. Например, при температуре испытания –196 °С долговечность холоднокатаной меди М1 возрастает с 3,01·104 до 3,98⋅104 циклов при εпр.д. = 13 % для sа = 280 МПа (рис. 1,а).

С повышением температуры циклического нагружения до 540°С эффект предварительной деформации образцов на их долговечность усиливается, особенно в области высоких напряжений. В связи с этим долговечность холоднокатаной М1 после деформации 13 % растет с 3,8⋅104 до 5,25⋅104 циклов при амплитуде 140 МПа и падает с 2,4⋅105 до 1,66⋅105 циклов при sа = 100 МПа (рис. 3.1,в). При этом температурная зависимость циклической долговечности выражена сильнее при низких амплитудах напряжения.

Кривые текущего прогиба

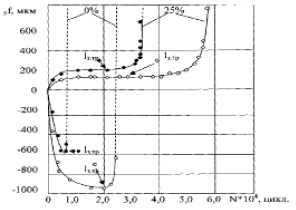

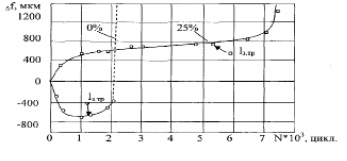

На рис. 2-4 представлены кривые изменения текущего прогиба образцов из меди М1 в процессе усталостного разрушения при разных температурах после различных режимов технологической обработки.

Рис. 2. Кривые изменения текущего прогиба образцов из отожженной меди М1 в процессе циклического нагружения при sа = 260 МПа (; ♦ ) и 220 МПа ( ○ ; ◊ ) для различных степеней предварительной деформации: 0 и 25 %.; консольный изгиб с вращением с частотой 50 Гц; температура испытания –196 оС

Рис. 3. Кривые изменения текущего прогиба образцов из отожженной меди М1 процессе циклического нагружения при sа = 280 МПа для различных степеней предварительной деформации: 0 и 25 %; консольный изгиб с вращением с частотой 50 Гц; температура испытания 20 оС

Рис. 4. Кривые изменения текущего прогиба образцов из отожженной меди М1 в процессе циклического нагружения при sа = 140 МПа для различных степеней предварительной деформации: 0 и 25 % консольный изгиб с вращением с частотой 50 Гц; температура испытания 550 оС

Анализ результатов изменений прогиба образца при усталости показывает, что кривые имеют три участка: 1 – резкое уменьшение (для отожженных) или увеличение, (для холоднокатаных) материалов; 2 – стадия стабилизации прогиба и 3 – резкое его увеличение, связанное с катастрофическим разрушением материала.

При этом увеличению прогиба образца после стадии стабилизации соответствует момент появления (lз.тр.) на его поверхности макротрещины длиной ~ 1,0 мм.

Влияние технологической обработки на структуру и сопротивление усталостному разрушению меди М1

Уравнения кривых усталости М1 при циклическом нагружении в условиях комнатной температуры приведены в табл. 1.

Таблица 1

Уравнения кривых усталости меди М1 при 20 °С

|

№ п/п |

εпд, % |

lgα= –tgawlgN + lgαa или Y = – A X + B |

rx,y |

|

1 |

ИС (х/к) |

Y = – 0,145 X + 2,982 |

0,984 |

|

2 |

5 |

Y = – 0,166 X + 3,099 |

0,998 |

|

3 |

13 |

Y = – 0,148 X + 2,997 |

0,988 |

|

4 |

Отжиг |

Y = – 0,173 X + 2,027 |

0,993 |

|

5 |

25 |

Y = – 0,173 X + 3,098 |

0,994 |

Предварительная пластическая деформация отожженной меди Ml способствует повышению сопротивлени усталостном разрушению при всех исследованных температурах (0,065, 0,22 и 0,6 Тпл, К).

Анализ сопоставления кривых изменения текущего прогиба со структурной повреждаемостью поверхности образцов из отожженной меди Ml в процессе циклического нагружения при комнатной температуре показал [5], что сначала прогиб резко уменьшается за счет упрочнения материала, выражаемого в появлении полос скольжения. Затем упрочнение замедляется и начинается процесс разупрочнения, что при динамическом равновесии этих процессов проявляется в стабилизации изменения прогиба образца. Микротрещины образуются на стадии стабилизации (рис.2-5), затем перерастают в макротрещину lз.тр. На третьем участке интенсивность изменения прогиба увеличивается в результате развития макротрещины. При N = 0,63 %Nр в некоторых зернах, благоприятно ориентированных, появляются отдельные линии скольжения на расстоянии приблизительно 10 мкм друг от друга, проходящие через все зерно. При N = 12,5 %Nр полосы скольжения охватывают почти все зерна в опасном, сечении образца на расстоянии уже ~ 5 мкм друг от друга. Появляются линии скольжения по двум различным направлениям. При N = 22 %Nр скольжение по вторичным плоскостям возрастает и наблюдается пересечение полос скольжения. Далее при N = 40,7 %Nр усиливается плотность скольжения (расстояние между плоскостями скольжения достигает 2 мкм) и наблюдается взаимная блокировка двух систем скольжения. При 57,6 %Nр в плотных полосах скольжения образуются микротрещины, которые к N = 66,8 %Nр вырастают в макротрещину (lз.тр.), проходящей по границам зерен и линиям скольжения.

У предварительно деформированных образцов уже на ранней стадии циклического нагружения процесс разупрочнения несколько преобладает над упрочнением, что приводит к увеличению прогиба образца.

Подобная закономерность изменения прогиба образцов из меди М1 после отжига и предварительного наклепа наблюдается также при низкой –196 °С и высокой +550 °С температурах. Однако при повышении температуры испытания возрастает абсолютная величина прогиба образцов. Кроме того, стадия стабилизации изменения его величины становится не ярко выраженной (при температуре 0,6 Тпл, К практически отсутствует).

Деформирование отожженной меди М1 до степени 25 % обусловливает разупрочнение образцов, интенсивность которого возрастает с повышением температуры испытания. При температуре 0,6 Тпл, К деформированная медь разупрочняется без наличия стадии стабилизации. По сравнению с отожженными образцами, после деформации 25 % долговечность меди до разрушения и до зарождения трещин увеличивается, а рост усталостных трещин в ней замедляется, очевидно, за счет релаксации напряжений в наклепанном материале. Например, с повышением температуры от 0,25 до 0,6 Тпл, К при амплитуде нагружения 140 МПа скорость роста трещин возрастает от 0,051 до 0,318 мкм/цикл и от 0,024 до 0,163 мкм/цикл, а период до зарождения трещин сокращается от 4⋅104 до 6⋅103 циклов и от 2,3⋅105 до 2,5⋅104 циклов для меди после отжига и после деформации 25 %, соответственно.

При низкой температуре (0,065 Тпл, К) стадия стабилизации разупрочнения деформированной меди оказывается ярко выраженной, но продолжительность ее сокращается с увеличением уровня амплитуды. Кривые изменения прогиба образцов при циклическом нагружении практически совпадают для отожженной с деформацией 25 % и холоднокатаной меди, хотя фрактография их изломов по своей структуре различная. В медных образцах после деформации 25 % появляются полосы скольжения, в которых в процессе усталости интенсифицируется скольжение дислокаций и зарождаются микротрещины. Усталостные трещины распространяются преимущественно по границам зерен, препятствующих развитию полос скольжения.

В холоднокатаной меди наблюдается дробление зерен. В процессе усталости скольжение дислокаций в ней развивается слабо. На фактографиях изломов следы роста трещин трудно различимы, но видно много мелких блестящих сколов и ямок, свидетельствующих о тонкой повреждаемости образцов. При высоких амплитудах разупрочнение холоднокатаной меди происходит очень интенсивно, а стадия стабилизации фактически отсутствует. На изломах образцов наблюдаются глубокие следы распространения усталостных трещин, с ручьями скола между ними.

У образцов из твердой меди М1 исходная структура имеет вытянутые зерна вдоль оси образца [4]. При N = 8,5 %Nр в некоторых зернах выявляются отдельные полосы скольжения, количество которых увеличивается при N = 25,7 %Nр, а расстояние между ними составляет примерно 10 мкм. При N =50 %Nр появляются близко отстоящие (~ 1,5 мкм) друг от друга, но короткие полосы скольжения по вторичным плоскостям скольжения. Макротрещина появляется позже (N =66 % Nр), чем в отожженной М1, и проходит как по границам зерен, так и по телу зерна в направлении, перпендикулярном оси образца.

При амплитуде 140 МПа в образцах из холоднокатаной меди скорость роста трещин возрастает от 0,061 до 0,168 мкм/цикл при повышении температуры с 0,25 до 0,6 Тпл, К. Для холоднокатаной меди с дополнительной деформацией 5, 13 и 25 %, как и для отожженной с деформацией 25 % стадия стабилизации разупрочнения при высокой температуре не выявляется.

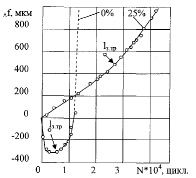

Снижению долговечности холоднокатаной меди в связи с пластическим деформированием (в области низких амплитуд) (рис. 5) обычно соответствует сокращение стадии стабилизации изменения прогиба образцов и, наоборот, с увеличением долговечности деформированной меди (в области высоких амплитуд) эта стадия становится более четкой и продолжительной при всех температурах испытания.

В холоднокатаной меди с деформацией 13 % при комнатной температуре в области низких амплитуд нагружения (например 100 МПа, число циклов до разрушения 4,14·106) наблюдаются многочисленные очаги разрушения и короткие трещины, развитие которых заканчивается хрупким доломом. На фрактографиях изломов этой меди видны очень мелкие сколы и ступеньки. С повышением амплитуды (200 или 280 MПа) изломы образцов становятся более вязкими, с наличием бороздок и ямок.

Таким образом, при низких амплитудах, когда усталостное разрушение меди контролируется вакансионным механизмом [2], избыток деформационных вакансий охрупчивает наклепанный материал за счет образования многочисленных пор и снижает его долговечность тем в большей мере, чем выше степень наклепа. Поскольку деформация 13 % оказывается для холоднокатаной меди предельной и после нее медь содержит микропоры и субмикротрещины, то в процессе усталости образцы еще более разупрочняются и охрупчиваются, а в итоге показывают долговечность сравнительно более низкую, чем образцы после деформации 5 %. С повышением температуры до 0,6 Тпл, К активизируются релаксационные процессы, приводящие к быстрому разупрочнению деформированных образцов из холоднокатаной меди.

Рис. 5. Влияние степени предварительной деформации образцов из холоднокатаной меди М1 на их долговечность при различных температурах для напряжений: 100 МПа (1,3); 140 МПа (2,5); 200 МПа (4,6); 280 МПа (7,8)

На фрактографиях ее изломов ярко выраженных очагов зарождения и следов продвижения трещины не наблюдается. Поверхность излома, с мелкими ступеньками и ямками, указывает на равномерно распределенную тонкую повреждаемость материала и наличие в нем субструктуры. Исследование усталостных изломов образцов выявило увеличение размера зоны усталостного разрушения с повышением их циклической долговечности для всех температур испытания.

При этом прогиб образцов растет с увеличением глубины усталостной трещины, особенно при высоких температурах циклического нагружения. Согласно электронно-микроскопическим фрактограммам отожженной и твердой меди М1, размеры усталостных бороздок, определяющих величину элементарного скачка усталостной трещины в деформированной до 13 % меди М1 при 0,065 Тпл, К значительно меньше, чем в твердой и особенно отожженной. Кроме того у твердой меди М1 механизм разрушения в основном межзеренный, а у отожженной – ямочно-вязкий. Повышение температуры до 0,6 Тпл, К усиливает эту тенденцию.

Выводы

Повышение температуры испытания приводят к снижению предела выносливости и циклической долговечности деформированных материалов. Влияние степени предварительной пластической деформации на сопротивление усталости возрастает с ростом температуры и существенно зависит от амплитуды приложенного напряжения.

Так, для деформированных материалов в области температур испытания 0,06…0,6 Тпл, К наблюдается три стадии процесса усталостного разрушения:

а) разупрочнение, образование полос скольжения и субмикротрещин;

б) стабилизация процессов упрочнения-разупрочнения, зарождение микротрещин и появление на поверхности образца, в конце стадии, микротещины (~ 1 мм);

в) быстрое разупрочнение, распространение магистральной макротрещины, окончательное разрушение.

Понижению долговечности в результате предварительной обработки, повышения температуры испытания или амплитуды напряжения соответствуют увеличение абсолютных значений прогиба образцов, сокращение продолжительности 1-й и 2-й стадий усталостного разрушения, которые при высоких амплитудах оказываются не четко выраженными.

В деформированных и термообработанных металлических материалах с повышением температуры испытания сокращается период до зарождения усталостных трещин и увеличивается скорость их роста.