Введение

Биотопливо является чистым возобновляемым источником энергии. Важной особенностью древесной биомассы является то, что в ней практически отсутствует сера и фосфор, поэтому конечными газообразными продуктами ее сгорания являются углекислый газ и водяные пары. Кроме того, расширенное использование биотоплив – продуктов включенных в замкнутых цикл производства и потребления углекислого газа представляет собой привлекательную альтернативу в развитии энергетики [1].

Древесина состоит из ряда сложных высокомолекулярных соединений, основными из которых являются: целлюлоза (33-50% массы абсолютно сухой древесины), лигнин (20-30%), гемицеллюлоза (14-27%). Целлюлоза – природный полимер, полисахарид с длинной цепной молекулой, пучки которых – микрофибриллы, образуют каркас стенки клетки. Гемицеллюлозы – также природные полимеры – полисахариды, но с гораздо более короткими цепями. Лигнин – природный ароматический полимер (полифенол), определяющий способность одревесневевших клеток сопротивляться изменению формы и размера древесины.

Лигнин и целлюлоза – основные факторы, влияющие на реакционную способность биотоплива во время процесса газификации и пиролиза [2, 3, 9]. Биотопливо с более высоким содержанием целлюлозы более активно, чем с высоким содержанием лигнина [2, 5]. Выход летучих веществ в процессе термического разложения биотоплива можно разделить на две стадии: разложение целлюлозы и лигнина. Целлюлоза разлагается быстро в диапазоне температур от 300 до 400°С, в то время лигнин от 250 до 500°С [2, 3, 6].

Реакционная способность зависит от трех главных характеристик образца: химической структуры, неорганических компонентов и пористой структуры.

Если пренебречь стадией выхода летучих веществ, реакционная способность твердой частицы можно описать следующими процессами [7]:

– диффузия пленки окислительного/газифицирующего агента;

– диффузия через слой золы и частицы;

– адсорбция на поверхности реакции;

– химическая реакция;

– десорбция газообразных продуктов с поверхности;

– диффузия газообразных продуктов через частицу и слой золы;

– диффузия газообразных продуктов через пограничную пленку в окружающую среду.

Морфологическая структура коксового остатка влияет на его реакционную способность, которая для биотоплив сильно зависит от степени выхода летучих веществ, в том числе и от условий проведения процесса пиролиза, количества и структуры неорганических включений в топливе [8]. Тем не менее, в противоположность процесса пиролиза, нет исследований или доказательств, предлагающих связь между степенью горения/газификации коксового остатка биомассы и главными составляющими биомассы: гемицеллюлозы, целлюлозы и лигнина. Влияние условий пиролиза на свойства и реакционную способность в воздухе лигноцеллюлозных коксовых остатков были исследованы в нескольких работах в зависимости от следующих параметров: скорость нагрева, температура, время выдержки и давление. Были сделаны выводы о влиянии быстрого и медленного нагрева на формирование коксового остатка, температуры, давления и времени выдержки.

Цель исследования

Проведение исследования морфологии и изучение пористой структуры коксового остатка древесин разных пород и древесных пеллет.

Материалы и методы исследования

Биотопливо разных пород древесины были собраны в Архангельской области РФ. Для проведения исследования были выбраны образцы из ели, березы и пеллет из ели. Ель и береза – наиболее распространенные породы древесины для Северо-Западного региона и Архангельской области. Пеллеты из ели производятся в ЗАО «Лесозавод 25» в городе Архангельске. Данное предприятие является крупным производителем пиломатериалов и гранулированного топлива из побочных продуктов распиловки. Годовой объем производства гранулированного топлива – 75 тысяч тонн. В основном пеллеты производятся их хвойных пород древесины, преобладающих в Северо-Западном регионе РФ, а именно из ели и сосны.

Предварительно, экспериментальные образцы были подвергнуты размолу в шаровой барабанной мельнице РМ 200 фирмы Retzsch, просеяны на ситовом анализаторе Retzsch AS 200 Control до гранулометрического состава от 63 до 125 мкм. Дополнительной сушке образцы не подвергались.

Средняя масса образца для наполнения тигля, помещаемого в экспериментальную установку, была выбрана 5 мг. Каждая фракция исследуемого материала подвергалась термической обработке в диапазоне температур 20-700°С в среде аргона с расходом газа 20 см3/мин. Термическое разложение образцов производилось на синхронном термоанализаторе Netzsch STA 449 F3 Jupiter [9], работающем в интервале температур 20-1400°С.

После осуществления процесса термического разложения в инертной среде (пиролиз до 700°С) из тигля собирался коксовый остаток. Данный коксовый остаток обрабатывался в напылительной установке Q150T [10] в пропорции 80% золота и 20% палладия. Такое распыление материала в вакууме является основным методом подготовки непроводящих и плохо проводящих образцов для исследования в сканирующем электронном микроскопе.

Морфология образцов исследовалась с помощью электронного растрового микроскопа (ЭРМ) Zeiss Sigma VP [11]. Характерной особенностью данного микроскопа является использование технологии GEMINI, т.е. технологии, обеспечивающей высокое качество изображений и точные аналитические результаты среди всех автоэмиссионных микроскопов. GEMINI представляет собой электронно-оптическую колонну, способную обеспечивать изображение высокой чёткости при низком значении рабочего напряжения и сверхстабильном токе пучка во время проведения аналитических испытаний.

Морфологические изменения были исследованы путем сравнения формы и структуры исходных образцов биотоплива и образцов, подверженных процессу термического разложения (пиролизу) до 700°С. Скорость нагрева образцов составляла 10°С в минуту.

Скорость нагрева была выбрана оптимальной, так как и быстрый, и медленный нагрев оказывают сильное влияние на формирование и морфологию коксового остатка. Высокие скорости нагрева во время процесса пиролиза позволяют обеспечить более высокую реакционную способность коксового остатка, как для процесса окисления [12, 13], так и для процесса газификации [14-20]. В то время как при медленных скоростей нагрева продукты термического разложения выходят через первоначальные поры и никаких больших изменений в морфологической структуре образца не происходит [21]. При быстром нагреве начальная клеточная структура теряется [22] как последствие феномена процесса плавки [18-20]. Быстрый выход летучих веществ ведет к избыточному внутреннему давлению и объединению малых пор, образующих большие внутренние каверны и более открытую структуру дерева [13] и лигнина [15]. Вывод, при пиролизе, протекающем при атмосферном давлении, коксовый остаток при низких скоростях нагрева состоит из микропор, в том время как кокосовый остаток, образующийся при высокой скорости нагрева, состоит из макропор [13, 18-20].

Увеличение максимальной скорости потери массы и выхода летучих, наблюдаемые при высоких скоростях нагрева во время процесса пиролиза, уменьшают время задержки смоляных паров в порах, таким образом, снижается активность реакций конденсации [22] и предотвращается накапливание коксового остатка и конденсация фрагментов на его поверхности [18]. Эти фрагменты производят меньшие концентрации активных сторон поры (рассматривая, что пора имеет цилиндрический характер), чем коксовые остатки, сформированные из начальных реакций термического разложения твердых частиц [15].

Результаты исследования и обсуждение

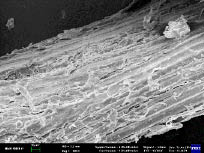

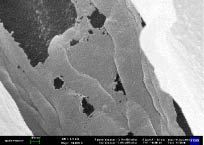

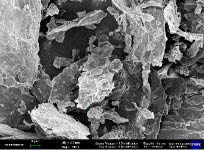

Изображения ЭРМ исходных образцов и коксового остатка березы представлены на рис. 1 а и б.

а

б

Рис. 1. а – морфология исходного образца березы; б – морфология коксового остатка березы

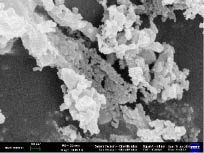

а

б

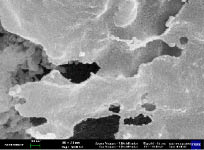

Рис. 2. а – морфология исходного образца ели; б – морфология коксового остатка ели

Изображение исходного образца показывает, что структура березы имеет волокнистый характер с буграми. После процесса термического разложения, коксовый остаток березы претерпевает значительные морфологические изменения: сформирована пористая структура, отчетливо видно сжатие волокон в процессе выхода летучих веществ.

Исходная структура ели также представляет собой волокнистый характер, как и береза (рис. 2). В отличие от березы у ели отчетливо видна прямоугольная структура волокна, при этом наблюдаются рытвины и канавы. В коксовом остатке отчетливо видны поры, причем средний размер пор 115 нм.

Размер пор выражается либо средним диаметром или радиусом, предполагая, что пора имеет цилиндрический характер, или шириной поры. Поры шириной менее 2 нм относятся к микропорам. Поры шириной от 2 до 50 нм называются мезопорами и поры большей ширины называются макропорами [24]. Следовательно, в коксовом остатке ели преобладают макропоры.

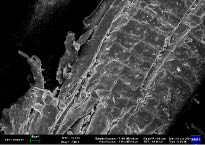

Процесс производства пеллет влияет на исходную структуру ели. Сравнивая рис. 2 и 3, можно заметить, что начальная прямоугольная волокнистая структура разрушается и образуется большое количество рытвин. Коксовый остаток имеет примерно такую же структуру, что и коксовой остаток ели после процесса пиролиза. Отличие в количестве пор и их размере. У пеллет средняя ширина пор коксового остатка еще больше чем у ели, примерно 230-240 нм. Данные поры также относятся к макропорам.

Анализ литературы по исследованию коксового остатка углей [14] позволяет сделать вывод, что площадь поверхности, образуемая мезопорами и макропорами – более точный индикатор реакционной способности поверхности, чем вся площадь поверхности, включая микропоры, которые возможно и не участвуют в реакции. Таким образом, увеличение реакционной способности коксового остатка при высоких скоростях нагрева в инертной среде может быть объяснено протеканием реакций газификации в основном на поверхности больших пор [18], что может быть также связано с большей полной поверхностью поры и/или более высокой концентрацией ее активных сторон.

а

б

Рис. 3. а– морфология исходного образца пеллет из ели;

б – морфология коксового остатка пеллет из ели

Формирование пор можно разделить на три стадии [23]. Первая стадия – для степени разложения менее 25,4%, вторая – от 25,4 до 78,9% и последняя стадия для степени разложения более 79%. Во время первой стадии образуется большое количество новых пор, часть из которых сохраняет размер и форму до конца процесса пиролиза. Далее, с увеличением степени разложения, объем пор возрастает. Во время второй стадии формируются дополнительные поры, существующие поры увеличиваются, и происходит сращивание маленьких пор с образованием больших из-за быстрого поглощения аморфного углерода и графитных кристаллов. Во время последней стадии происходит разрушение стенок пор и наружное оплавление частиц становится наиболее значительным из-за полного перемещения стенок некоторых пор. Механизм образования пор также можно рассматривать как трёхстадийное развитие: образование пор, сращивание пор и коллапс пор [23].

Выводы

Формирование коксового остатка биотоплива в процессе пиролиза зависит напрямую как от температуры, так и от размера частицы топлива. Тем не менее, влияние размера частиц при низкой скорости нагрева не играет столь важную роль в формировании коксового остатка, в отличие высокоскоростного нагрева. При медленной скорости нагрева образуются микропоры, которые позволяют выходить летучим веществам из внутренней области частицы, не производя при этом никаких значительных морфологических изменений в структуре коксового остатка.