Болото – избыточно увлажненный участок земной поверхности, для которого характерно постоянное переувлажнение и дефицит кислорода, произрастание особой влагостойкой растительности и накопление частично разложившегося органического вещества, превращающегося в дальнейшем в торф, слоем не менее 30 см. При глубине торфа менее 30 см участок относится к заболоченным землям. Торф накапливается в результате болотообразовательного процесса [1]. Торф – продукт первой стадии процесса образования угля и используется как топливо, а также как исходный материал для химической промышленности [2]. Использование торфа может привести к дополнительному экономическому эффекту, так как в некоторых случаях торф экономически выгоднее, чем древесное топливо. При определенных условиях торф может использоваться для замещения угля на электростанциях [3]. Торф имеет много экономических и экологических преимуществ, таких как низкое содержание серы, минимальное содержание ртути, низкое содержание золы, а его низшая теплота сгорания на горючую массу примерно равна бурому углю. Следует отметить, что торф является более дешевым видом топлива, по сравнению с мазутом, природным газом, и его цена сравнима с другими биотопливами. Опыт модернизации показывает, что небольшие конструктивные изменения теплогенерирующих установок, позволяют перейти на сжигание торфа, что расширяет возможности по энергетическому использованию торфа в регионах с его большими запасами.

Среди полезных ископаемых, которыми богата наша страна, значительная роль принадлежит торфяным месторождениям, распространенным практически на всей земной поверхности. Заболоченность составляет около 4,4 % общей площади суши. Заторфованность территории России различна, наибольшая характерна для Западно-Сибирской равнины и достигает 14 %. Торфяные ресурсы признаны уникальным природным потенциалом органического происхождения, влияющим на повышение жизненного уровня людей. Это энергетический, промышленный и агрохимический ресурс, необходимый как в становлении энергетики и промышленности, так и в повышении продуктивности сельского хозяйства. С развитием науки он стал надежным источником в биотехнологии, здравоохранении и т.д. [1].

В технологическом цикле гидролизного производства образуется лигнин, который является комплексом веществ различающихся по своей химической природе. В состав гидролизного лигнина входят: значительно измененный лигнин растительной клетчатки (40…88 % сухой массы); полисахариды (13…45 %); вещества лигногуминового комплекса (5…19 %); неотмытые после гидролиза моносахара; минеральные и органические кислоты, представленные главным образом серной, муравьиной и уксусной; зольные элементы и ряд других веществ. Гидролизный лигнин представляет собой опилкоподобную массу с влажностью 65…70 % [4, 5].

По химическому составу лигнин ближе всего к углеводам и отличается от них более высоким содержанием углерода. Элементный состав гидролизного лигнина в большей степени зависит от метода и режима его выделения, чем от природы сырья. Для лигнина древесного происхождения низшая теплота сгорания на рабочую массу составляет Qri = 5,9…6,8 МДж/кг, а для лигнина из отходов переработки сельскохозяйственного сырья Qri = 5,1..5,3 МДж/кг при средней влажности Wri = 65 %. По химическому составу зола лигнина имеет силикатную основу (SiO2 = 43…78 %), что определяет ее значительную абразивность, кроме этого она содержит Fe2O3 (2,6…9,0 %), Al2O3 (5,0…12,2 %) и легкоплавкие соединения: CaO (8…21 %), MgO (0,1…3,0 %), MnO (0,05…9,4 %), что существенно снижает ее плавкостные характеристики (tA = 1150, tB = 1180, tC = 1250 °C).

Гидролизный лигнин относится к высокореакционным топливам, имеет повышенную склонность к самовозгоранию и повышенную взрывоопасность (по взрывоопасности близок к торфу). Предельно допустимая концентрация кислорода в аэросмеси сухой лигнинной пыли, при которой взрыв невозможен, составляет не более 11 %. Наличие водяных паров в аэросмеси повышает значение безопасного содержания кислорода. Минимальная влажность пыли, исключающая взрывоопасность, составляет 30 %, а нижний концентрационный предел взрывоопасности лигнинной пыли с размером частиц менее 0,08 мм при влажности до 4 % составляет 32…52 г/м3. Аэросмесь лигнина с размером частиц более 0,2 мм не взрывоопасна.

Теплотехнические характеристики гидролизного лигнина могут изменяться в довольно широком диапазоне, даже для одного завода, так среднесуточная влажность лигнина Киришского БХЗ изменялась от 46 до 84 % (особенно для лигнина непрерывного гидролиза). Такие резкие и практически непредсказуемые изменения свойств лигнина приводили к тому, что основное и вспомогательное оборудование котельных установок работало, главным образом, в нерасчетных режимах, для которых характерно снижение надежности и технико-экономических показателей, а в некоторых случаях и возникновение аварийных ситуаций.

Проведенный анализ показал [4, 5, 6], что лигнин, как энергетическое топливо, относится к высоковлажным, низкокалорийным, высокореакционным, взрывоопасным и трудноиспользуемым топливам с резкопеременными свойствами. При создании оборудования для сжигания лигнина необходимо базироваться не на средние его характеристики, а учитывать широкий диапазон их изменения.

В настоящее время во многих регионах РФ, где работали предприятия микробиологической промышленности и заводы медбиопрома имеются значительные запасы лигнина, находящегося в отвалах. Данные отходы наносят значительный вред окружающей среде за счет отчуждения больших территорий и воздействия кислотосодержащих компонент. Одним из возможных путей использования лигнина является его применение в качестве энергетического топлива. На многих предприятиях были установлены утилизационно-энергетические котлоагрегаты, но они сжигали только лигнин, поступающий непосредственно с производства. Использование лигнина, находящегося в отвалах, позволит не только снизить вредное воздействие на окружающую среду, но и значительно уменьшить затраты на дорогостоящее невозобновляемое топливо.

Для организации эффективного сжигания лигнина с отвалов необходимо знать его теплотехнические характеристики. С этой целью было проведено обследование отвалов трех заводов, два из которых находятся в Архангельской области (АГЗ и ОГЗ) [4, 5, 6].

Исследования запасов (более 14 млн. т) и теплотехнических характеристик лигнина в отвалах гидролизных заводов Архангельской области показали возможность и целесообразность его использования в качестве топлива для утилизационно-энергетических котлоагрегатов [4].

Гидролизный лигнин характеризуется большим объемом пор, приближающимся к пористости древесного угля, высокой реакционной способностью по сравнению с традиционными углеродистыми восстановителями и вдвое большим в сравнении с древесиной содержанием твердого углерода, достигающим 30 %, т.е. почти половины углерода древесного угля.

Так как в результате гидролизного производства образовывалось большое количество лигнина, его использование является довольно перспективным. Существует несколько различных способов его энергетического использования: прямое сжигание в специализированных топочных устройствах, брикетирование или гранулирование с последующим сжиганием.

Архангельская область имеет огромные запасы торфа и лигнина, в отвалах бывших гидролизных заводов. Поэтому исследование процесса горения и термического разложения является перспективным.

Термогравиметрический (ТГ) и дифференциально-термогравиметрический (ДТГ) анализы являются довольно распространенными методами изучения процесса пиролиза, позволяющими получить достаточно точные данные, при заданных параметрах кинетического режима. Кинетические данные, полученные из термогравиметрического анализа, являются необходимыми не только для понимания процесса термического разложения и его механизмов, но также они являются входными параметрами системы реакций этого процесса [7].

Необходимо отметить, что данные исследования являются актуальными, так как в литературе недостаточно информации по данной тематике, а именно имеется всего несколько опубликованных работ, оценивающих потенциальное энергетическое использование торфа и гидролизного лигнина. В частности, имеется всего несколько публикаций по термогравиметрическому исследованию различных видов торфа [8, 9]. По гидролизному лигнину также немного опубликованных работ, что делает данное исследование еще более актуальным.

Цель исследования

Изучение процесса термического разложения торфа и гидролизного лигнина методами термогравиметрического анализа с последующим определением кинетических характеристик.

Материалы и методы исследования

Пробы торфа были отобраны в Кенозерье, расположенном на стыке Плесецкого и Каргопольского районов Архангельской области, и предоставлены институтом экологических проблем Севера Уральского отделения РАН. Для исследования был выбран низинный торф, как имеющий наиболее высокую степень разложения. Гидролизный лигнин был доставлен с отвала гидролизного завода Онежского района Архангельской области.

Определение элементного состава проводилось в центре коллективного пользования научным оборудованием «Арктика» Северного (Арктического) федерального университета имени М.В. Ломоносова с помощью автоматизированного анализатора Euro EA-3000, представляющего новый стандарт анализа CHNS (углерода, водорода, азота и серы). Метод основан на высокотемпературном сжигании пробы в присутствии кислорода при температуре печи 980 °С с последующим газохроматографическим разделением и детектированием продуктов сгорания при помощи высокочувствительного катарометрического детектора, имеющего температуру 110 °С.

Результаты элементного анализа представлены в табл. 1, при этом содержание кислорода на сухую массу рассчитывалось как разница 100 % минус суммарное содержание С, Н, N и золы. Содержание серы в исследованных пробах имеет очень маленькие значения, соизмеримые с допустимой погрешностью CHNS анализатора, поэтому не учитывалось. Элементный анализ показал, что содержание углерода и водорода на сухую массу в низинном торфе меньше, чем для древесных биотоплив разных пород. Содержание углерода в гидролизном лигнине выше, чем для древесных биотоплив разных пород, а водорода меньше.

Таблица 1

Элементный образцов на сухую массу

|

Название образца |

Содержание элемента, % |

|||

|

N |

C |

H |

O |

|

|

Торф низинный, Кенозерье |

2,34 ± 0,09 |

45,57 ± 1,83 |

6,70 ± 0,27 |

23,88 ± 0,95 |

|

Гидролизный лигнин |

1,02 ± 0,04 |

57,48 ± 2,29 |

6,38 ± 0,25 |

29,71 ± 1,19 |

В лаборатории кафедры ПТЭ САФУ имени М.В. Ломоносова был произведен теплотехнический анализ выбранных образцов. Влажность, зольность и выход летучих веществ определялись по стандартным методикам с использованием оборудования лаборатории термохимического анализа. Теплотворная способность исследуемых образцов определялась на установке – калориметр IKA C 2000 Basic Version 2.

Результаты теплотехнического анализа сведены в табл. 2. Значения низшей теплоты сгорания на горючую массу для торфа находятся в том же диапазоне, что и для биотоплив от 16 до 19 МДж/кг. Для гидролизного лигнина это значение больше (табл. 2). Это может быть объяснено повышением содержания углерода в процессе длительного нахождения гидролизного лигнина в отвале.

Таблица 2

Теплотехнические характеристики испытуемых образцов

|

Образец |

Влажность (Wa), % |

Зольность (Аd), % |

Выход летучих веществ (Vdaf), % |

Низшая теплота сгорания на горючую массу (Qdafi), МДж/кг |

|

Торф низинный, Кенозерье |

18,67 |

21,51 |

73,29 |

18,83 |

|

Гидролизный лигнин |

6,99 |

5,41 |

65,11 |

22,77 |

Предварительно, экспериментальные образцы были подвергнуты размолу в шаровой барабанной мельнице РМ 200 фирмы Retzsch, просеяны на ситовом анализаторе Retzsch AS 200 Control до гранулометрического состава от 63 до 125 мкм. Средняя масса образца для наполнения тигля, помещаемого в экспериментальную установку, была выбрана 5 мг. Каждая фракция исследуемого материала подвергалась термической обработке в диапазоне температур 20–1300 °С в среде аргона с расходом газа 20 см3/мин и в среде воздуха. При температурах выше 1300 °С процесс термолиза можно считать практически законченным. Кинетические характеристики определялись на основе ТГ данных при трех разных скоростях нагрева 5, 10 и 20 °С/мин.

Успех исследований с помощью термического анализа во многом определяется уровнем технического оснащения. В первую очередь это касается таких физико-химических методов, как термогравиметрический и дифференциально-термический анализ. Промышленность разных стран в настоящее время выпускает большое число приборов, специально предназначенных для целей термического анализа. Если первоначально отдельные фирмы специализировались на производстве одного-двух типов приборов, то в настоящее время намечается тенденция к выпуску комплексов оборудования, обеспечивающих наиболее полное исследование термохимических и теплофизических свойств самых разнообразных химических соединений.

Наиболее распространенными являются синхронные термоанализаторы, выпускаемые фирмой «Netzsch Geratebau GmbH» (Германия). Экспериментальные исследования проводились на синхронном термоанализаторе STA 449 F3 Jupiter, работающем в интервале температур 20–1400 °С [10].

Данный термоанализатор работает под управлением программного пакета Proteus, с помощью которого проводились все необходимые измерения и обработка полученных результатов. Результатом термической обработки образцов являлись данные ТГ анализа и ДСК, строящиеся в автоматическом режиме, и обрабатываемые с помощью программного пакета Proteus, поставляемого совместно с установкой. Далее, ТГ кривые импортировались в программное обеспечение Netzsch Thermokinetics 3, также поставляемое совместно с установкой, где и происходила обработка полученных результатов: определение кинетических параметров процесса выхода летучих веществ.

Используя программное обеспечение Netzsch Thermokinetics 3, были получены значения энергии активации для заданного диапазона температур процесса выхода летучих веществ.

Результаты исследования

и их обсуждение

Термогравиметрическое исследование

Классические ТГ кривые (рис. 1, 2), полученные в ходе экспериментов, хорошо отражают процессы термического разложения торфа и гидролизного лигнина в инертной среде и их термического разложения и горения в окислительной среде. При этом можно довольно точно определить температурные диапазоны процессов сушки, выхода летучих веществ и горения коксового остатка. Для торфа (рис. 1) процесс сушки протекает в диапазоне температур от 30 до 120 °С. При температуре 120 °С начинается процесс выхода легких летучих веществ. С ростом температуры интенсивность термического разложения и выделения летучих увеличиваются, при этом точка экстремума находится в диапазоне температур 295–305 °С. Для гидролизного лигнина процесс выхода летучих веществ начинается при более высоких температурах и достигает своего максимума при 310–320 °С, при этом протекает более интенсивно, на что указывает больший угол наклона ТГ кривой.

Так как торф и гидролизный лигнин состоят из трех основных составляющих, как и древесное биотопливо: целлюлозы, гемицеллюлозы и лигнина, то можно сделать вывод, что также как и при процессе термического разложения древесного биотоплива, в процессе сушки и выхода легких летучих веществ выделяется целлюлоза и гемицеллюлоза, то за процесс выхода более устойчивых к разложению летучих веществ и горение коксового остатка отвечает лигнин, который выделяется при более высоких температурах.

На ДТГ кривых (рис. 3, 4) четко просматриваются пики, соответствующие процессам сушки, выхода летучих веществ и горения коксового остатка. При этом последний пик имеет место только при проведении экспериментов в окислительной среде и естественно отсутствует при использовании аргона.

ДТГ кривые хорошо сочетаются с ДСК зависимостями, характеризующими процессы, протекающие с выделением и поглощением теплоты. Так процесс сушки протекает с поглощением теплоты, что показано движением ДТГ кривой вниз и далее вдоль оси абсцисс, а процесс выделения летучих веществ является экзотермическим, и кривая ДТГ направлена вверх по отношению к оси ординат.

Рис. 1. Кривые ТГ для образцов торфа:

1 – инертная среда; 2 – воздушная среда

Рис. 3. Кривые ДТГ и ДСК для образцов торфа: 1 – ДСК кривая для инертной среды; 2 – ДСК кривая для воздушной среды; 3 – ДТГ кривая для инертной среды; 4 – ДТГ кривая для воздушной среды

Рис. 2. Кривые ТГ для образцов гидролизного лигнина: 1 – инертная среда; 2 – воздушная среда

Рис. 4. Кривые ДТГ и ДСК для образцов гидролизного лигнина: 1 –

ДСК кривая для инертной среды; 2 – ДСК кривая для воздушной среды; 3 –

ДТГ кривая для инертной среды;

4 – ДТГ кривая для воздушной среды

Тепловыделение процесса термического разложения в среде аргона для торфа и лигнина имеет большое значение, чем для тех же образцов в воздушной среде. Это объясняется тем, что процессы нагревания происходили в широком диапазоне температур от 20 до 1300 °С. Если рассматривать более узкий диапазон температур, например до 600–700 °С, то для воздушной среды значение тепловыделения было бы значительно больше. Пик кривой ДСК в воздушной среде выше, чем в инертной.

Кинетическое исследование

Для определения кинетических параметров, таких как энергия активации, предэкспоненциальный множитель и степень превращения, были предложены модели Фридмана и Озава-Флинн-Уолла (табл. 3). Кинетический анализ производился на базе ТГ данных, полученных в результате термического анализа биотоплива.

Изоконверсионные методы

Основа «Модели свободной кинетики» – это преобразование сигнала (теплового потока и потери массы) от степени разложения для каждой стадии разложения. Таким образом, это позволяет рассчитать энергию активации, предэкспоненциальный множитель и другие кинетические параметры для разных стадий разложения [11].

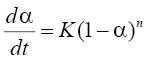

Степень разложения твердой частицы может быть выражена уравнением:

, (1)

, (1)

где α – степень разложения биотоплива, рассчитываемая по уравнению 2; n – порядок реакции; К – константа скорости реакции, определяемая по уравнению Аррениуса 3 [12].

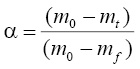

, (2)

, (2)

где m0 – начальная масса образца; mt – масса образца в период времени t, mf – масса образца после термического разложения биотоплива.

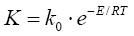

. (3)

. (3)

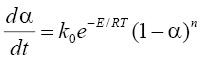

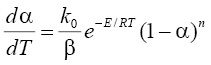

В уравнении Аррениуса, k0 – предэкспоненциальный множитель, с-1; E – энергия активации, кДж/моль; Т – температура, К. Подставив уравнение (3) в уравнение (1), получим зависимость (4):

. (4)

. (4)

Разделив левую и правую часть уравнения (4) на скорость нагрева b = dT/dt, получим следующую зависимость:

. (5)

. (5)

Для определения кинетических параметров k0, E и n были разработаны различные методические подходы, базирующиеся на термогравиметрическом анализе и использовании уравнения (5) [13–16].

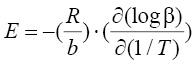

Модель Озава-Флинн-Уолла основывается на методе конечных квадратов (линейная регрессия) и позволяет определить шаг ∂(logb)/∂(1/T). Таким образом, оцениваемая энергия активации может быть определена из уравнения (6), при использовании значения шага ∂(logb)/∂(1/T) и значения b в первом приближении равным 0,457. Это и есть итеративный метод, использующий сгруппированные значения для b итераций. Эти значения были определены Дойле [17] и находятся в пределах 7 ≤ E/RT ≤ 60.

. (6)

. (6)

Профессор С. Вязовкин [18, 19] разработал модель, которая не предполагает выбора полной кинетической модели («Модель свободной кинетики»). Эта модель позволяет оценить простые и сложные реакции, при использовании различных скоростей нагрева.

Таблица 3

Результаты кинетического исследования

|

α, % |

Низинный торф Кенозерья |

|||||||

|

Фридман |

ОФУ |

|||||||

|

Воздух |

Аргон |

воздух |

аргон |

|||||

|

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

5 |

195+-57 |

16 |

212+-38 |

18 |

174+-67 |

14 |

180+-28 |

15 |

|

10 |

203+-44 |

17 |

222+-29 |

18 |

188+-44 |

16 |

195+-19 |

16 |

|

20 |

188+-36 |

15 |

222+-35 |

17 |

185+-34 |

15 |

220+-29 |

18 |

|

30 |

161+-24 |

12 |

192+-24 |

14 |

171+-23 |

13 |

203+-25 |

15 |

|

40 |

133+-17 |

9 |

136+-9 |

8 |

157+-19 |

12 |

166+-15 |

11 |

|

50 |

110+-12 |

7 |

81+-1 |

3 |

135+-16 |

10 |

110+-5 |

6 |

|

60 |

101+-9 |

6 |

40+-5 |

1 |

119+-13 |

8 |

71+-2 |

2 |

|

70 |

108+-7 |

6 |

22+-5 |

2 |

114+-13 |

7 |

46+-3 |

1 |

|

80 |

117+- 6 |

7 |

23+-2 |

2 |

114+-10 |

7 |

36+-3 |

1 |

|

90 |

126+-12 |

8 |

34+-1 |

1 |

118+-10 |

7 |

35+-1 |

1 |

|

Ср.зн |

144+-22 |

10 |

118+-15 |

8 |

148+-25 |

11 |

126+-13 |

9 |

|

α, % |

Гидролизный лигнин |

|||||||

|

Фридман |

ОФУ |

|||||||

|

Воздух |

Аргон |

воздух |

аргон |

|||||

|

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

Е, кДж/моль |

logA, 1/с |

|

|

5 |

245+-75 |

20 |

454+-293 |

39 |

199+-83 |

16 |

468+-413 |

40 |

|

10 |

266+-54 |

22 |

398+-106 |

33 |

241+-69 |

19 |

433+-140 |

37 |

|

20 |

260+-42 |

21 |

315+-8 |

25 |

249+-41 |

20 |

330+-25 |

27 |

|

30 |

250+-76 |

18 |

980+-28 |

79 |

257+-66 |

20 |

778+-44 |

63 |

|

40 |

230+-56 |

16 |

373+-179 |

26 |

239+-62 |

18 |

506+-219 |

37 |

|

Окончание табл. 3 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

50 |

257+-59 |

18 |

68+-7 |

2 |

253+-63 |

18 |

135+-3 |

7 |

|

60 |

268+-59 |

18 |

29+-10 |

1 |

261+-61 |

18 |

68+-6 |

2 |

|

70 |

275+-51 |

18 |

1+-3 |

3 |

275+-59 |

19 |

39+-6 |

1 |

|

80 |

222+-10 |

14 |

6+-2 |

3 |

258+-39 |

17 |

26+-4 |

2 |

|

90 |

172+-34 |

10 |

14+-3 |

2 |

222+-4 |

14 |

24+-2 |

2 |

|

Ср.зн. |

245+-52 |

18 |

264+-64 |

21 |

245+-55 |

18 |

281+-86 |

22 |

Торф (аргон) Торф (аргон)

Торф (воздух) Торф (воздух)

Рис. 5. Результаты кинетического исследования торфа на основе

моделей Фридмана и Озава-Флинн-Уолла

Гидролизный лигнин (аргон) Гидролизный лигнин (аргон)

Гидролизный лигнин (воздух) Гидролизный лигнин (воздух)

Рис. 6. Результаты кинетического исследования гидролизного лигнина

на основе моделей Фридмана и Озава-Флинн-Уолла

Результаты, полученные на основе моделей Фридмана и Озава-Флинн-Уолла, хорошо сочетаются, и полученные значения энергий активации и предэкспоненциального множителя находятся в примерно одинаковом диапазоне.

Значения кинетических констант для гидролизного лигнина и торфа значительно различаются, так для торфа среднее значение энергии активации в воздушной среде находится в диапазоне 140 + 25 кДж/моль, в инертной среде 120 + 15 кДж/моль. Для лигнина данные значения находятся в диапазоне 245 + 55 кДж/моль для воздушной среды и 270 + 70 кДж/моль для инертной среды. Таким образом, для разрушения связей С-С и начала химической реакции у гидролизного лигнина требуется приложить большое количество энергии, чем для торфа. Полученные значения кинетических параметров для торфа хорошо сочетаются с данными, приведенными в статьях [8, 9]. Данные, полученные по гидролизному лигнину, не могут быть подтверждены, так как нет опубликованных работ по данному виду топлива. Тем не менее, сравнение кинетических параметров гидролизного лигнина с другими видами топлива: древесное биотопливо, бурый уголь, торф говорит о правильности диапазона полученных значений.

Результаты, полученные на основе модели Фридмана, характеризующиеся наличием двух пиков экспериментальных кривых (рис. 5, 6), свидетельствуют о том, что процесс выхода летучих веществ имеет двухстадийный характер.

Выводы

В данной статье представлены результаты термогравиметрического и кинетического исследований торфа и гидролизного лигнина из Архангельской области РФ. Данные исследования были произведены в инертной (среде аргона) и окислительной средах при скоростях нагрева: 5, 10 и 20 °С. Выполненные исследования, а также данные по теплофизическим характеристикам, элементному составу позволили охарактеризовать химические и термические свойства изученных топлив.

Результаты классического термогравиметрического исследования были использованы для определения кинетических характеристик процесса термического разложения и горения, а именно энергии активации и предэкспоненциального множителя. Данные параметры определялись на основе двух моделей: Фридмана и Озава-Флинн-Уолла и позволили сделать выводы о начале и интенсивности протекания химических реакций для торфа и гидролизного лигнина. Энергии активации для выхода летучих веществ в процессе термического разложения в инертной среде аргона для торфа и гидролизного лигнина находятся в диапазоне: 120 + 15 и 270 + 70 кДж/моль соответственно. Для воздушной среды наблюдалось похожее поведение образцов, что и в инертной среде со значениями энергий активации: 140 + 25 и 245 + 55 кДж/моль соответственно для торфа и гидролизного лигнина.

Работа выполнена с использованием оборудования ЦКП НО «Арктика» при частичной финансовой поддержке Минобрнауки РФ.