В большинстве случаев эти виды воздействия на мясные продукты используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения.

В зависимости от физико-механических свойств и размеров измельчаемого материала выбирают тот или иной вид воздействия. Так, дробление твердых и хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких раздавливанием и истиранием.

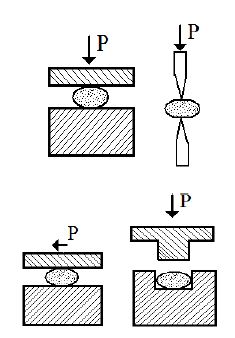

Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения (рис. 1).

Рис. 1. Способы измельчения мясных продуктов.

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. При дроблении куски твердого материала сначала подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами (макрои микротрещинами) сечениям с образованием новых поверхностей. Куски продукта дробления ослаблены трещинами значительно меньше исходных продуктов. Поэтому с увеличением степени измельчения возрастает расход энергии на измельчение.

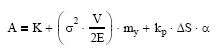

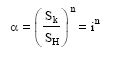

Согласно гипотезе академика П.А. Ребиндера затраты энергии А (Н*м) на измельчение какого-либо продукта для получения конечного продукта, состоящего из частиц определенной дисперсности, могут быть выражены математической формулой

где К энергия, расходуемая на процессы деформации и образования продуктов износа рабочих органов измельчающей машины, Н*м; Sp разрушающее напряжение измельчающего материала, Н*м2; V объем измельчающего материала, м3; Е модуль упругости измельчающего материала, Н/ м2; my - число циклов деформаций частиц измельчающего материала, Н/м; DS = Sk-Sn - вновь образованная поверхность (Sk Sn - соответственно общая поверхность материала после и до измельчения), м2; a - безразмерный коэффициент, характеризующий для машины данной конструкции процесс образования новой поверхности:

где n - показатель степени, зависящий от условий измельчения.

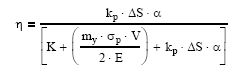

Коэффициент полезного действия процесса измельчения определяется выражением

Анализ этих выражений показывает, что для уменьшения энергозатрат следует стремиться к уменьшению упругих деформаций рабочих органов дробилок и повышению их износостойкости, к уменьшению числа циклов деформаций (my) частиц измельчаемого материала и к снижению разрушающих напряжений измельчаемого материала.

Измельчение можно производить раздавливанием, разрыванием, растяжением и резкой. Нарезанные куски имеют правильную, заранее выбранную форму с ровными краями и обычно в дальнейшем подвергаются только тепловой обработке. При дроблении частицы продукта имеют неправильную форму и в большинстве случаев подвергаются дальнейшему тонкому измельчению. Резание процесс моделирования механического расчленения продукта, с помощью вклинивающегося в него рабочего органа. Резание мясных продуктов осуществляют для того, чтобы отделить от массива продукта определенную его часть, для разделения продукта на частицы заданных формы и размеров и для измельчения продукта без предъявления требований к форме частиц.

Для резки продукта нож должен совершать одновременно два силовых движения - перпендикулярно лезвию и параллельно ему. При этом микроскопические зубцы перерезают волокна и клетки измельчаемого продукта. Резание может быть рубящим (при Vt=0) или скользящим (при Vn=0). При скользящем резании коэффициент резания kc= Vt/ Vn>0; при рубящем резании - kc=0.