Актуальность. Недостаток отечественных активных фармакологических субстанций (АФС) и вспомогательных веществ значительно снижает уровень и возможности разработок инновационных составов и технологий российских лекарственных форм. На сегодняшний день одним из приоритетных направлений развития России является развитие фармацевтической промышленности, о чем свидетельствует утверждение стратегической программы «Фарма 2020» приказом Минпромторга России от 23.10.2009 г. № 965. Основная цель стратегии – повышение внутренней и внешней конкурентоспособности отечественных лекарственных средств. В связи с этим разработки, направленные на создание новых эффективных лекарственных препаратов и технологий являются первостепенными, важными и актуальными.

Создание эффективных лекарственных средств, сочетающих в себе все необходимые требования, в том числе и пролонгирующий эффект, является процессом длительным и полифункциональным. Перспективными, с точки зрения терапевтического действия представляются лекарственные формы комбинированного состава, в которых важнейшую роль играют именно комбинации вспомогательных веществ пролонгаторов-загустителей, в качестве которых чаще всего используются производные целлюлозы. Применение комбинированных пролонгаторов – загустителей позволит удлинить время контакта лекарственного средства с органами и тканями организма, что даст возможность предположить и удлинение фармакологического действия АФС. В этой связи разработка перспективных составов и технологий лекарственных форм должна быть направлена на поиск новых технологических решений с целью повышения эффективности известных пролонгаторов – загустителей. Одним из решений этой проблемы является применение современных технологических методик обработки известных лекарственных и вспомогательных субстанций. В настоящее время широкое распространение получили механохимические приемы обработки АФС и вспомогательных веществ, применение которых формирует необходимые свойства обрабатываемых объектов для использования их в фармацевтической технологии.

Таким образом, целью настоящей работы являлось получение комбинированного супрамикроструктурированного вспомогательного вещества путем совместного измельчения натрий карбоксиметилцеллюлозы (Na-КМЦ) и поливинилового спирта (ПВС) и изучение зависимости изменения технологических характеристик полученных субстанций от времени измельчения.

Материалы и методы

Na-КМЦ марки Камцел 500;

ПВС 16/1 (ГОСТ 10779-78).

Получение супрамикроструктурированных субстанций комбинированного полимера производилось путем совместного измельчения Na-КМЦ и ПВС в соотношениях 1:1, 1:2, 1:3, 2:3, 2:5 в различных временных режимах. Смесь полимера массой 20 граммов помещали в барабан шаровой вибрационной мельницы МЛ-1 и измельчали в течение 5, 15, 30, 45 и 60 минут, после чего определяли технологические характеристики полученных субстанций: сыпучесть, угол естественного откоса, насыпную массу, объемную плотность, пористость и коэффициент прессуемости по общеизвестным методикам [4]. Данные исследования представлены на рис. 1-6.

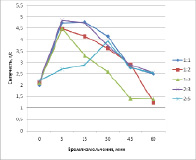

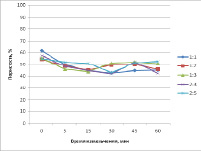

Как видно из графика на рис. 1, значения сыпучести неизмельченных компонентов соотношений 1:1, 1:2, 1:3, 2:3, 2:5 составляют в среднем 2,08 г/с, что характеризует сыпучесть этих объектов как плохую. В ходе супрамикроструктурирования этот показатель для комбинированного пролонгатора во всех соотношениях возрастает. Максимальная сыпучесть смеси Na-КМЦ – ПВС в соотношениях 1:1, 1:2 и 2:3 отмечается в режимах 5-15 минут. Сыпучесть объекта в соотношениях 1:1, 1:2, 2:3 в режиме 5 минут составляет 4,75 г/с, 4,47 г/с, 4,86 г/с; в режиме 15 минут 4,78 г/с, 4,16 г/с, 4,75 г/с соответственно, что выше сыпучести неизмельченных субстанций в 2,4 раза. для соотношения 1:3 максимальная сыпучесть наблюдается в режиме 5 минут и составляет 4,49 г/с, что выше неизмельченной субстанции в 2,14 раз. Дальнейшее увеличение времени измельчения пролонгатора в соотношении 1:1, 1:2, 1:3, 2:3 приводит к постепенному уменьшению этой характеристики. В свою очередь для соотношения 2:5 показатель сыпучести возрастает в интервале 5-30 минут, максимальная сыпучесть наблюдается в режиме 30 минут и составляет 3,93 г/с, дальнейшее измельчение приводит к уменьшению сыпучести.

Рис. 1. Зависимость сыпучести комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

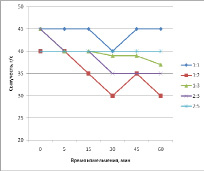

Рис. 2. Зависимость угла естественного откоса комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

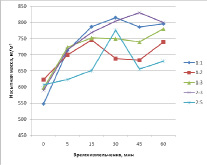

Рис. 3. Зависимость насыпной массы комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

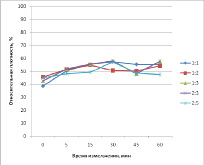

Рис. 4. Зависимость относительной плотности комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

Рис. 5. Зависимость пористости комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

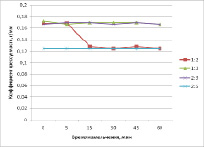

Рис. 6. Зависимость коэффициента прессуемости комбинированного пролонгатора Na-КМЦ и ПВС в различных соотношениях от времени измельчения

По данным графика на рис. 2 отмечается изменение угла естественного откоса в ходе супрамикроструктурирования комбинированного пролонгатора-загустителя Na-КМЦ – ПВС. для соотношений 1:2 и 2:3 с углом откоса неизмельченных субстанций 40° и 45° соответственно характерно его уменьшение в режимах 5, 15, 30 минут соотношения 1:2 до 40°, 35°, 30° и соотношения 2:3 до 40°, 40°, 35°. Угол естественного откоса соотношения 1:1 составляет 45° и уменьшается в режиме 30 минут до 40°; соотношения 1:3 составляет 45°, снижается в режимах 5-60 минут до 40°; соотношения 2:5 неизмельченного и измельченного пролонгатора составляет 40°.

Таким образом, в ходе супрамикроструктурирования комбинированного пролонгатора- загустителя Na-КМЦ – ПВС его сыпучесть увеличивается и может быть охарактеризована как удовлетворительная.

Как видно из графика на рис. 3, для неизмельченных смесей всех соотношений Na-КМЦ и ПВС характерна насыпная масса в пределах 548-623 кг/м3 , что характеризует их как легкие порошки. После измельчения во всех указанных временных режимах насыпная масса смеси Na-КМЦ – ПВС в соотношении 1:1 возрастает до значения показателя, характерного для средних порошков в режимах 15, 30, 45, 60 минут – 787 кг/м3, 815 кг/м3, 786 кг/м3, 796 кг/м3 соответственно, максимума достигает в режиме 30 минут – 1,5 раза выше исходной. Такая же зависимость наблюдается и при измельчении Na-КМЦ и ПВС в соотношении 1:2, происходить увеличение значения насыпной массы до величины, характерной для средних порошков. При этом максимальных значений насыпная масса достигает в режимах 15 и 60 минут – 746 кг/м3 и 739 кг/м3, что в 1,2 раза выше исходного значения. для соотношения 1:3 характерно увеличение насыпной массы в режимах 15, 30, 60 минут – 752 кг/м3, 750 кг/м3, 780 кг/м3, максимальное значение в режиме 60 минут – в 1,3 раза выше исходной. Измельчение смеси Na-КМЦ и ПВС в соотношении 2:3 способствует увеличению насыпной массы в режимах 30, 45, 60 минут – 804 кг/м3, 830 кг/м3, 800 кг/м3, максимум в режиме 45 минут – в 1,41 раз выше насыпной массы неизмельченного пролонгатора. Насыпная масса смеси Na-КМЦ и ПВС в соотношении 2:5 увеличивается в режиме 30 минут о 776 кг/м3, что в 1,28 раз выше исходной.

По результатам определения относительной плотности и пористости (рис. 4-5) установлено, что в процессе супрамикроструктурирования во всех режимах отмечается увеличение значений относительной плотности всех соотношений и уменьшение значений пористости.

В ходе определения коэффициента прессуемости установлено, что Na-КМЦ и ПВС в соотношении 1:1 не прессуется. Как видно из графика на рисунке 6, коэффициент прессуемости смеси Na-КМЦ и ПВС в соотношении 1:2 в режиме 5 минут не изменяется и составляет 0,169, в режимах 15-60 минут снижается на 25 % до 0,125-0,128 г/мм; в соотношениях 1:3, 2:3 и 2:5 в режимах 5-60 минут незначительно отклоняется на 2 % от исходного значения и составляет 0,167–0,170 г/мм.

Выводы

Таким образом, в ходе супрамикроструктурирования комплексного пролонгатора-загустителя Na-КМЦ и ПВС установлено:

• сыпучесть порошков в соотношениях 1:1, 1:2, 1:3, 2:3 в режимах 5-15 минут и соотношения 2:5 в режиме 30 минут увеличивается более чем в 2 раза может быть квалифицирован как порошок с удовлетворительной сыпучестью.

• значение показателя насыпной массы неизмельченного пролонгатора во всех исследованных соотношениях 1:1, 1:2, 1:3, 2:3, 2:5 находится в интервале, характерном для легких порошков 548 кг/м3, 623 кг/м3, 597 кг/м3, 590 кг/м3, 607 кг/м3. Супрамикроструктурирование в режимах 5-60 минут позволяет повысить значение насыпной массы комбинированного пролонгатора. Максимальная насыпная масса смеси Na-КМЦ и ПВС в соотношении 1:1 в режиме 30 минут – 815 кг/м3, что 1,5 раза выше исходной; в соотношении 1:2 в режимах 15 и 60 минут – 746 кг/м3 и 739 кг/м3, что в 1,2 раза выше исходного значения; в соотношении 1:3 в режиме 60 минут – 780 кг/м3, что 1,3 раза выше исходной; в соотношении 2:3 в режиме 45 минут – 830 кг/м3, что в 1,41 раз выше исходной; в соотношении 2:5 в режиме 30 минут – 776 кг/м3, что в 1,28 раз выше исходной.

• в ходе супрамикроструктурирования происходит увеличение относительной плотности и уменьшение пористости смеси Na-КМЦ и ПВС.

• определение коэффициента прессуемости показало, что пролонгатор в соотношении 1:1 не прессуется, в соотношениях 1:2; 1:3; 2:3 и 2:5 прессуется, коэффициент прессуемости с увеличением времени измельчения в целом остается постоянным и составляет 0,167-0,170 г/мм.

Таким образом, в процессе супрамикроструктурирования комбинированного пролонгатора-загустителя Na-КМЦ и ПВС происходит значительное улучшение его технологических характеристик, что позволяет оптимизировать технологические процессы при использовании его в качестве пролонгатора при разработке составов и технологий лекарственных форм различной направленности действия.