Вопросы численного моделирования топочных устройств, построения математической модели процесса горения в топочной камере котлоагрегата являются актуальными. Кроме того, в последние годы отечественная теплоэнергетика все в большей мере нуждается в совершенствовании средств и методов оптимизации существующих котельных установок с целью повышения их технико-экономических и экологических показателей. Развитие современной вычислительной техники, методов численного моделирования и специализированных пакетов программ существенно облегчает решение многих возникающих задач. Появилась возможность проводить сложные многопараметрические расчеты, которые невозможно провести аналитическим путем, и получать результаты, хорошо согласующиеся с экспериментальными данными, а также выполнить визуализацию полученных решений.

В программных продуктах используются физические принципы расчета теплообмена, учитывается большое количество влияющих факторов в форме физически обоснованных параметров.

В основном модернизация котельных агрегатов касается системы подвода воздуха и топлива в топочную камеру. Тем не менее, это только упрощенная схема. На самом деле проекты модернизации включают в себя полный спектр изменений в систему горения. В первую очередь нужно детально изучить:

● топочную камеру для расчета теплообмена и времени пребывания частиц топлива в ней;

● оборудование для подвода воздуха;

● элементный состав топлив, их теплофизические и гранулометрические характеристики;

● способ сжигания топлива;

● условия эксплуатации котлоагрегата, включая его нагрузку, состав топливной смеси, распределение воздушных и газотопливных потоков, систему управления котлом и др.

Все эти составляющие очень важны и не сильно связаны друг с другом. Поэтому могут быть смоделированы отдельно [1].

Математическое моделирование топочных устройств, становится одним из важнейших способов получения информации об аэродинамике, локальном и суммарном теплообмене, образовании вредных ингредиентов. Эта информация крайне необходима при решении следующих научных и проектно-конструкторских задач:

● проектирование новых котельных агрегатов;

● экспертная оценка различных вариантов технических проектов котлов;

● разработка рекомендаций по переводу котлов на другие топлива и их смеси;

● уточнение режимных карт на действующем оборудовании при минимальном объеме натурных испытаний;

● анализ различных режимов работы топки, в том числе аварийных ситуаций;

● дополнение данных по локальному теплообмену при опытных сжиганиях различных углей в условиях ограниченного объема измерений;

● модернизация горелочных устройств;

● разработка систем ступенчатого сжигания с целью снижения выбросов оксидов азота;

● разработка систем ввода сорбентов для сокращения выбросов оксидов серы;

● уточнение зон шлакования с целью оптимального размещения средств очистки;

● разработка предложений по повышению надежности гидродинамики внутренней среды и предупреждению поверхностного кипения в экранных трубах;

● повышение достоверности расчетов при переносе результатов стендовых исследований на реальные топочные устройства;

● подготовка технических условий на поставку новых котлоагрегатов.

Цель исследования

Разработка математической модели для анализа процессов, протекающих в топках низкоэмиссионных вихревых котлоагрегатов ПК-10, при помощи пакета программ для численного моделирования SigmaFlame.

Материалы и методы исследования

Программный продукт SigmaFlame был предоставлен учеными Красноярского филиала Института Теплофизики СО РАН и Сибирского федерального университета, город Красноярск, где данное программное обеспечение и разрабатывается.

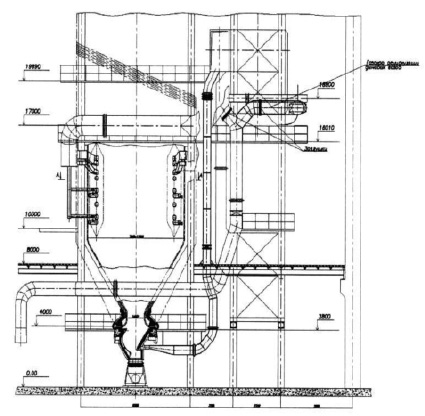

Паровой котел ПК-10 Северодвинской ТЭЦ-1 (СТЭЦ-1) с естественной циркуляцией, П-образной компоновки с призматической топкой размерами по осям труб 7600×9785 мм (рис. 1), с сухим шлакоудалением, предназначен для сжигания каменных углей интинского месторождения.

Соответственно и моделирование производилось для угля интинского месторождения. Предварительно, была осуществлена рассевка угольной пыли после шаровых барабанных мельниц и определен ее гранулометрический состав (табл. 1).

Также был проведен и теплотехнический анализ данного угля (табл. 2).

Коэффициенты полидисперсности и коэффициент, характеризующий тонкость гранулометрического состава, составили: n = 0,794; b = 0,048.

В программу вводились остатки на ситах следующего размера: 25, 63, 125, 250, 500, 1000 мкм.

Таблица 1

Гранулометрический состав топлива, определенный ситовым методом

|

№ |

Размер |

Кол-во |

Фракционный |

Полный остаток |

Полный остаток |

|

сита |

ячейки, |

остатка на |

остаток |

на сите (опыт) |

на сите (расчет) |

|

n |

x, мкм |

сите g; г |

на сите F, % |

Rоп, % |

Rр, % |

|

1 |

1200 |

0,0001 |

0,00 |

0,00 |

0,00 |

|

2 |

1000 |

0,035 |

0,03 |

0,03 |

0,00 |

|

3 |

500 |

0,131 |

0,09 |

0,12 |

0,12 |

|

4 |

250 |

0,448 |

0,32 |

0,44 |

2,11 |

|

5 |

125 |

7,399 |

5,29 |

5,72 |

10,82 |

|

6 |

63 |

30,347 |

21,68 |

27,40 |

27,51 |

|

7 |

45 |

30,117 |

21,51 |

48,91 |

37,24 |

|

дно |

0 |

71,52 |

51,09 |

100,00 |

100,00 |

Таблица 2

Теплотехнический анализ каменного угля интинского месторождения

|

Образец |

Влажность (Wr), % |

Зольность (Аr),% |

Содержание летучих веществ (Vdaf),% |

Низшая теплота сгорания на рабочую массу (Qri), МДж/кг |

|

Уголь |

11,5 ± 0,46 |

28,8 ± 1,15 |

40 ± 1,6 |

16,87 ± 0,68 |

Рис. 1. Продольный разрез топочной камеры котлоагрегата ПК-10

Паропроизводительность котла – 220 т/ч, давление перегретого пара Рпп = 10 МПа, температура 540 °С и температура питательной воды tпв = 215 °С.

В шлаковом бункере размещается устройство нижнего дутья, состоящее из сопла и дефлектора. Струя воздуха из сопла поступает на нижнюю кромку дефлектора, двигаясь вдоль которого меняет свое направление и выходит в одной полутопке вдоль фронтового, а в другой вдоль заднего ската холодной воронки (рис. 1).

Горелки расположены в существующих амбразурах. В верхней части амбразуры расположены сопла трех ярусов вторичного воздуха. Верхний ярус – горизонтальный, два нижних наклонены вниз на 10 °. Под соплами вторичного воздуха в четыре яруса размещаются сопла аэросмеси, имеющие индивидуальный наклон в нижнюю часть топки. Все элементы горелочного блока расположены на одной вертикальной оси и направлены тангенциально к воображаемой окружности диаметром 1 м в центре топки.

Котельно-топочную технику следует отнести к наиболее консервативному разделу энергетики, которая практически не менялась в течение нескольких последних десятилетий. Она развивалась почти в одном направлении:

● преимущественное применение прямоточного факела при совместной подаче в горелку топлива и воздуха, их спутном движении через топку и одновременном уменьшении концентрации окислителя;

● применение тонкого измельчения топлива;

● высокотемпературный подогрев воздуха для интенсификации сушки топливных частиц.

Почти все котельные установки, выпускаемые отечественными и зарубежными машиностроительными заводами, спроектированы по этим принципам сжигания. Имеется ограниченное количество котлов, в которых использованы иные приемы организации топочного процесса, например, в кипящем слое, однако, из-за технической сложности (необходимость монофракционного состава топлива, сложность эксплуатации, большие капитальные вложения и т.д.) они не получили широкого распространения [2–3].

Низкоэмиссионный вихревой способ сжигания позволяет создать в топке две зоны горения: вихревую низкотемпературную, занимающую нижнюю часть топки, включая зону холодной воронки, и традиционную прямоточную часть, располагающуюся выше горелочных устройств. Взаимодействие потоков горелочного и нижнего дутья вызывает вращательное движение топочных газов, в котором многократно циркулируют крупные топливные частицы. Таким образом, время их пребывания в топке увеличивается, а, следовательно, создаются условия для их более полного выгорания. Поэтому в модернизированной топке можно сжигать топливо угрубленного помола. Это обеспечивает низкотемпературный бесшлаковочный режим работы топки, уменьшение загрязнений и шлакования полурадиационных и конвективных поверхностей нагрева, а, следовательно, снятие ограничений по нагрузке, снижение расходов энергии на собственные нужды, повышение эффективности работы золоулавливающих устройств [4].

Низкоэмиссионная вихревая технология сжигания позволяет снизить эмиссию оксидов азота. «Термические» оксиды азота уменьшаются вследствие снижения уровня температур в топке. Снижение «топливных» оксидов азота удается достичь путем рассредоточенной подачи воздуха и топлива. Но главная особенность описываемой технологии заключается в полувосстановительном характере среды в нижней (вихревой) зоне топки, где присутствие большого количества активного кокса способствует процессу распада ранее образовавшихся оксидов азота.

Численное моделирование на основе программного продукта SigmaFlame использовалось для изучения аэродинамики топочного устройства, процесса горения топлива, тепломассообмена и образования вредных веществ.

Модель горения угольного топлива

В процессе движения угольной частицы происходит ее прогрев, сопровождающийся выходом остаточной влаги и летучих, горение летучих и коксового остатка. При описании этих процессов предполагается, что угольная частица состоит из четырех компонент: воды, летучих, углерода и золы. Для моделирования процессов горения угольной пыли в настоящей работе используется эмпирическая модель В.И. Бабия и Ю.В. Куваева [5].

Согласно данной модели сначала происходит процесс прогрева частицы в течение времени τв.л. (принято, что это время соответствует времени выхода остаточной влаги):

. (1)

. (1)

По окончании этого времени начинается выход летучих веществ. Считается, что скорость выхода летучих постоянна. Время выхода летучих равно:

. (2)

. (2)

На следующем этапе определяется время прогрева коксового остатка до его воспламенения:

. (3)

. (3)

Последний этап соответствует выгоранию кокса. Обзор работ показывает, что в топках котельных установок скорости реагирования углерода с СО и с Н2О протекают в десятки раз медленнее, чем с кислородом. Для описания выгорания кокса используется одна гетерогенная экзотермическая реакция кислорода с углеродом. Время этой реакции определяется как:

, (4)

, (4)

где ρк – плотность кокса;

Аk – зольность коксового остатка.

Коэффициенты kв.л., kг.л., kв.к,.kг.к. для углей интинского месторождения определяются по [5].

Моделирование турбулентности

Считается, что при помощи уравнения Навье-Стокса можно описать как ламинарное, так и турбулентное течение (Ландау Л.Д., Лифшиц Е.М., 1986), практически же реальные достижения в расчетах турбулентных потоков связаны с использованием полуэмпирических моделей турбулентности использующих подход Рейнольдса. Обоснованием необходимости применения такого подхода может служить приведенная в ряде работ оценка, согласно которой отношение характерных размеров энергосодержащих (крупных) вихрей к мелкомасштабным вихрям, определяющих «турбулентный фон», имеет порядок Re3/4. Естественно, что, ориентируясь на возможности современных ЭВМ, решить поставленные задачи в практически важном диапазоне Re ≥ 103 в настоящее время маловероятно.

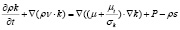

Уравнения движения в форме Рейнольдса:

, (5)

, (5)

где v – усредненное по времени поле скоростей;

– тензор Рейнольдсовых напряжений;

– тензор Рейнольдсовых напряжений;

F – вектор объемных сил.

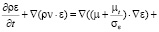

Для определения компонент тензора Рейнольдсовых напряжений используем гипотезу Буссинеска:

, (6)

, (6)

где δij – символ Кронекера;

μt – турбулентная вязкость;

k – кинетическая энергия турбулентных пульсаций.

Модели турбулентности

Стандартная k – ε модель (Launder and Spalding, 1972).

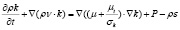

Уравнения стандартной высоко-рейнольдсовой k – ε модели:

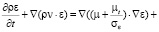

(7)

(7)

, (8)

, (8)

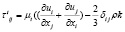

где Р – скорость генерации турбулентности:

. (9)

. (9)

Турбулентная вязкость:

. (10)

. (10)

Тензор Рейнольдсовых напряжений принимает форму:

. (11)

. (11)

Константы замыкания стандартной модели (Launder and Spalding, 1972):

Cμ = 0,09, σk = 1,0, σε = 1,3, C1 = 1,44, C2 = 1,92.

Chen k – ε модель.

Уравнения для модификации k – ε модели Chen, которые определяют кинетическую энергию турбулентности и скорость ее диссипации для k – ε модели, имеют вид (Chen and Kim, 1987):

(12)

(12)

. (13)

. (13)

Эмпирические константы Cμ = 0,09, σk = 0,8, σε = 1,15, C1 = 1,15, C2 = 1,9, C3 = 0,25 взяты из работы (Chen and Kim, 1987).

Метод пристеночных функций

Вблизи стенок турбулентный поток имеет сложную структуру со значительными градиентами. Во внутренней области, занимающей порядка 20 % толщины пограничного слоя, генерируется около 80 % всей энергии турбулентности. Для моделирования пристеночных течений часто применяется метод пристеночных функций, который позволяет экономить вычислительные ресурсы и учитывать влияния различных факторов (шероховатости стенки, градиента давления вблизи стенки, вдув – отсос с поверхности тела) за счет введения эмпирической информации. Метод пристеночных функций, связывающий параметры течения с расстоянием до стенки, представляет собой аналитическое решение упрощенных решений турбулентного течения.

В основе упрощения лежат следующие предположения:

1) локальное равновесие энергии турбулентных пульсаций (локальная скорость производства турбулентности уравновешивается скоростью вязкой диссипации);

2) постоянство касательного напряжения вдоль слоя;

3) пренебрежимо малый градиент давления вдоль потока;

4) локальная изотропность диссипирующих вихрей;

5) универсальность профиля скорости (слабая зависимость от числа Рейнольдса).

Следует отметить, что этот метод является в основном эмпирическим. Метод пристеночных функций, основанный на обобщении экспериментальных данных для развитых турбулентных течений, достаточно хорошо описывает пристеночные течения при значительных турбулентных числах Рейнольдса с пренебрежимо малой областью вязкого слоя. В случае не выполнения гипотез, лежащих в основе пристеночных функций, требуется модификация соотношений метода или использование низкорейнольдсовых диссипативных моделей.

Модель топочного устройства котельного агрегата

Модель топочной камеры котельного агрегата с существующими горелками и устройством нижнего дутья, построенная в данном программном комплексе, представлена на рис. 2.

После построения модели, необходимо разбить объем топочной камеры на множество ячеек для использования в расчете метода конечных элементов (рис. 2, б).

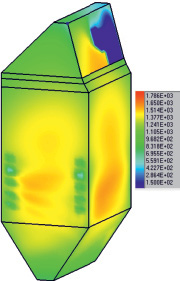

На рис. 3, а, б, в, г приведены типичные результаты расчетов. Тангенциальное расположение угловых горелок приводит к формированию вихревого движения газов в топочной камере. Максимальные температуры газа в топочной камере находятся на уровне второго яруса горелок и составляют 1584 °С (рис. 3, а). Результаты расчета выявили проблемную зону около задней стены на уровне второго яруса горелок. В этой области высокие концентрации частиц, мало кислорода, высокие температуры и тепловой поток на стенку.

Результаты исследования и их обсуждение

На рис. 4, а, б, в, г изображены поля температур, концентраций NOx, СО2 и векторное поле скорости в горизонтальной плоскости на уровне второго яруса горелочных устройств в топочной камере котлоагрегата ПК-10.

На рис. 5, а представлено распределение температур в пристенной области топочной камеры котельного агрегата. Можно выделить несколько зон с наибольшими температурами и, соответственно, тепловыми потоками на стены: это область у фронтальной стены в центральной ее части в районе горелок первого яруса; скаты холодной воронки между полутопками; центральная часть левой и правой стены на уровне второго яруса горелок, а также центральная область на задней стене около горелок второго яруса и выше.

На рис. 5, а можно выделить область на выходе из топочной камеры, где имеют место пониженные температуры газового потока. Это может быть объяснено тем, что вихревой поток с частицами топлива концентрируется в средней части выходного окна и у правой стены топки. При этом температура в центральной зоне выходного окна достигает 1514 °С.

а) б)

Рис. 2. Топочная камера котельного агрегата ПК-10 (а – модель топочной камеры; б – расчетная сетка топки)

а) б) в) г)

Рис. 3. Результаты численного моделирования (а – поле температур в продольном сечении топки котлоагрегата ( °С); б – концентрация NOx в продольном сечении топки (кг/кг); в – векторное поле скорости (м/с); г – концентрация CO2 в продольном сечении топки (кг/кг))

а) б)

в) г)

Рис. 4. Результаты численного моделирования (а – поле температур в поперечном сечении топки котлоагрегата ( °С); б – концентрация NOx (кг/кг); в – векторное поле скорости (м/с); г – концентрация CO2 (кг/кг))

а) б)

Рис. 5. Результаты численного моделирования (а – поле температур в пристенной области топочной камеры котлоагрегата; б – аэродинамика частиц угольной пыли)

На рис. 5, б представлено движение частиц угольной пыли в топочной камере котлоагрегата. Из рис. 5, б видно, что пылеугольные частицы на выходе из горелочных устройств имеют вращательное движение. В нижней части топочной камеры частицы сначала движутся параллельно скату холодной воронки, а затем подсасываются за счет зоны рециркуляции в районе первого яруса горелок. В центре вихревого движения область пониженного давления, которая и способствует подсосу частиц из холодной воронки.

На выходе из топочной камеры потеря тепла с механическим недожогом составила q4 = 1,08 %; концентрации: NOx – 452,9 мг/нм3; кислорода O2 – 4,85 %; оксида углерода СО – 0,15 %. Средняя температура перед фестоном на отметке 21 м от низа холодной воронки составила 1037 °С.

Для проверки адекватности результатов математического моделирования было проведено их сравнение с экспериментальными данными, полученными при выполнении промышленно-эксплуатационных испытаний котельного агрегата. Экспериментально полученное среднее значение q4 за год эксплуатации для трех котлоагрегатов ПК-10 СТЭЦ-1, модернизированных на низкоэмиссионную вихревую схему сжигания, составило 1,21 %. По результатам моделирования получено значение q4 = 1,08 %. Расхождение составляет 10 %, что является приемлемым для задач данного уровня.

Выводы

Проведено моделирование топочного процесса низкоэмиссионного вихревого котлоагрегата ПК-10, работающего на угольном топливе, с помощью программного обеспечения SigmaFlame. Тестирование результатов моделирования с данными промышленных испытаний котлоагрегата показало достоверность применяемой математической модели, что позволило на ее основе исследовать процессы аэродинамики, теплообмена, горения и образования оксидов азота при сжигании интинского каменного угля.