Основными параметрами, характеризующими работу электромагнитных механоактиваторов (ЭММА) при измельчении порошкообразных сыпучих продуктов являются [1,2]:

– параметр эффективности

,

,

где G – производительность; i – степень измельчения; ρ – плотность порошкообразного сыпучего продукта; V – рабочий объем механоактиватора, м3; N – затраченная работа в единицу времени, Дж; σ – предел прочности материала, Па; Е – модуль Юнга, Па);

– удельная энергия измельчения материалов

где  – суммарная удельная поверхность обрабатываемого продукта,

– суммарная удельная поверхность обрабатываемого продукта,  ; ЕМ – энергия, трансформированная в кинетическую энергию ферроэлементов магнитоожиженного слоя, кДж/кг.

; ЕМ – энергия, трансформированная в кинетическую энергию ферроэлементов магнитоожиженного слоя, кДж/кг.

Чем больший прирост поверхности частиц может быть достигнут в процессе механоактивации для более прочных материалов при меньших энергетических затратах и минимальном рабочем объеме аппарата, тем выше параметр эффективности работы ЭММА.

Согласно проведенным исследованиям физико-механических процессов в магнитоожиженном слое электромагнитных механоактиваторов [3, 4, 5], энергия, трансформированная в кинетическую энергию ферроэлементов магнитоожиженного слоя (в кДж/кг), определяется выражением  (здесь

(здесь  – мощность рабочего процесса организации измельчающего усилия; t – время измельчения, мин.)

– мощность рабочего процесса организации измельчающего усилия; t – время измельчения, мин.)

В ЭММА энергия, поступающая от электродвигателя, затрачивается на преодоление сопротивления заполнителя рабочего объема [6, 7, 8]. С целью обеспечения энергетической эффективности процесса формирования диспергирующего усилия в магнитоожиженном слое ферротел устанавается равенство между моментами, развиваемыми двигателем на своем валу, и моментами, необходимыми для преодоления бокового распора магнитного поля и взаимодействия размольных тел в рабочем объеме ЭММА [9].

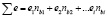

Удельная поверхность полифракционного материала определяется путем умножения удельной поверхности соответствующей фракции на ее количество с последующим суммированием по всем фракциям  , (здесь е1, е2,…еi – удельная поверхность отдельных монофракций;

, (здесь е1, е2,…еi – удельная поверхность отдельных монофракций;  – процентное содержание монофракций в измельченных компонентах). Удельная поверхность отдельных фракций размером δ [10] определена выражением

– процентное содержание монофракций в измельченных компонентах). Удельная поверхность отдельных фракций размером δ [10] определена выражением  Возможность легкого и надежного управления параметрами магнитоожиженного слоя ферротел в ЭММА [8,9] позволяет сбалансировать энергетический спектр воздействия и энергетические условия разрушения частиц продукта определенной прочности и размера. Согласно результатам проведенных экспериментов [11] электромагнитный способ формирования диспергирующих нагрузок обеспечивает уменьшение удельного расхода энергии на образование единицы поверхности продукта в ЭММА в 1,5…1,7 раза (по сравнению с энергозатратами на измельчение аналогичных продуктов такой же крупности традиционными способами).

Возможность легкого и надежного управления параметрами магнитоожиженного слоя ферротел в ЭММА [8,9] позволяет сбалансировать энергетический спектр воздействия и энергетические условия разрушения частиц продукта определенной прочности и размера. Согласно результатам проведенных экспериментов [11] электромагнитный способ формирования диспергирующих нагрузок обеспечивает уменьшение удельного расхода энергии на образование единицы поверхности продукта в ЭММА в 1,5…1,7 раза (по сравнению с энергозатратами на измельчение аналогичных продуктов такой же крупности традиционными способами).