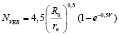

Процесс измельчения в аппаратах с магнитоожиженным слоем, в том числе и в электромагитных механоактиваторах (ЭММА) [1, 2, 3], носит одновременно как случайный, так и статический характер. Концептуально изучение вероятностных аспектов возникновения контактных взаимодействий между ферромагнитной средой [4] и частицами продукта проведены по аналогии с методикой исследования рабочих механических процессов в барабанных мельницах [5]. В аппаратах с подвижной ферромагнитной средой случайность проявляется в столкновении частиц с размольными элементами, а статичность – в том, что в процессе участвует бесконечное множество частиц с различными физико – механическим и реологическими свойствами. Вероятное число частиц в зоне силового контакта размольных ферроэлементов определена выражением

;

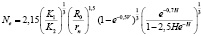

;

здесь  – функция вероятности нахождения частицы в зоне «скольжения»; V – доля заполнения аппарата материалом. В процессе работы часть частиц внедряется в поверхность размольных элементов. Отдельные частицы вырываются с поверхности при их относительном движении [6]. Полагаем, что измельчение частиц продукта протекает при равновесии этих двух процессов. Тогда формула вероятного числа попавших под силовое воздействие частиц продукта примет вид

– функция вероятности нахождения частицы в зоне «скольжения»; V – доля заполнения аппарата материалом. В процессе работы часть частиц внедряется в поверхность размольных элементов. Отдельные частицы вырываются с поверхности при их относительном движении [6]. Полагаем, что измельчение частиц продукта протекает при равновесии этих двух процессов. Тогда формула вероятного числа попавших под силовое воздействие частиц продукта примет вид

(здесь  вероятность отрыва вдавленной частицы при контакте с частицей на другом шаре). При этом функция имеет вполне определенный вид функции вероятности вдавливания частицы в размольный элемент приконтактном взаимодействии:

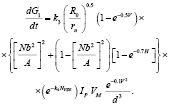

вероятность отрыва вдавленной частицы при контакте с частицей на другом шаре). При этом функция имеет вполне определенный вид функции вероятности вдавливания частицы в размольный элемент приконтактном взаимодействии:  (здесь Н – отношение твердости частицы). Коэффициент k = 0,7 определяется из условия, что Н = 1, функция Ре = 0,5 равновероятна. При очень большом (или малом) значении Н вероятность отрыва будет высока [6]. При промежуточных твердостях вероятность минимальна (при Н = 1 функция имеет минимальное значение 0,08). Из уравнения следует, что число частиц Ne нечувствительно к изменению коэффициентов вероятности k1/k2 и их можно не учитывать при моделированиии. Скорость измельчения пропорциональна числу частиц в зоне удара, вероятности разрушения частицы, попавшей в зону хотя бы один раз, фактору, ограничивающему свободу движения размольных элементов при максимальном заполнении измельчаемым материалом. В этой связи скорость измельчения может быть определена по формуле

(здесь Н – отношение твердости частицы). Коэффициент k = 0,7 определяется из условия, что Н = 1, функция Ре = 0,5 равновероятна. При очень большом (или малом) значении Н вероятность отрыва будет высока [6]. При промежуточных твердостях вероятность минимальна (при Н = 1 функция имеет минимальное значение 0,08). Из уравнения следует, что число частиц Ne нечувствительно к изменению коэффициентов вероятности k1/k2 и их можно не учитывать при моделированиии. Скорость измельчения пропорциональна числу частиц в зоне удара, вероятности разрушения частицы, попавшей в зону хотя бы один раз, фактору, ограничивающему свободу движения размольных элементов при максимальном заполнении измельчаемым материалом. В этой связи скорость измельчения может быть определена по формуле

(здесь G1 – количество продукта, приходящегося на один удар, которое может быть представлено вновь образованной поверхностью;  – вероятность противоположного события;

– вероятность противоположного события;  – вероятность внедрения частицы в размольный элемент при ударе). Произведение двух последних функций дает вероятность того, что частица участвует в контактном взаимодействии с ферроэлементами. (справедливо для мягкой частицы) [7]. Функция

– вероятность внедрения частицы в размольный элемент при ударе). Произведение двух последних функций дает вероятность того, что частица участвует в контактном взаимодействии с ферроэлементами. (справедливо для мягкой частицы) [7]. Функция

определяет вероятность зажатия одной частицы между любым типом поверхностей (вероятность появления одного из двух несовместимых событий равна сумме их вероятностей). Поскольку твердость размольных ферроэлементов больше твердости зерновых продуктов [6], то Н >>1 и функция примет значение равное единице. Функция  определяет вероятность разрушения частицы, попавшей в «слой скольжения». При увеличении числа частиц в рабочем объеме ЭММА она уменьшается. Выражение

определяет вероятность разрушения частицы, попавшей в «слой скольжения». При увеличении числа частиц в рабочем объеме ЭММА она уменьшается. Выражение  (где IР – доля заполнения камеры размольными элементами [8, 9], WM – объем камеры измельчителя ) определяет число размольных элементов в ЭММА. Функция

(где IР – доля заполнения камеры размольными элементами [8, 9], WM – объем камеры измельчителя ) определяет число размольных элементов в ЭММА. Функция  это вероятность ограничения свободы движения размольных элементов присутствием материала. С учетом этих положений выражение для вычисления скорости имеет вид

это вероятность ограничения свободы движения размольных элементов присутствием материала. С учетом этих положений выражение для вычисления скорости имеет вид

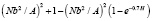

.

.

При этом ЭММА являются адаптивными системами [10], в которых нагружающие элементы способны изменять энергию воздействия в соответствии с изменением размера частиц [11,12]. Вероятность отбора измельчаемых частиц в таких системах приближается к единице (т.е. число элементов воздействия близко к числу разрушаемых частиц).