В ходе проектирования технологических процессов изготовления машины и её составных частей инженерам-технологам приходится принимать ряд принципиальных решений, от которых существенно зависят экономические показатели работы машиностроительного предприятия. К ним относятся такие трудно формализуемые вопросы, как выбор маршрута, способов обработки и оборудования. Традиционный подход к решению подобных задач основывается на квалификации и опыте технолога и не предполагает рассмотрения всех технически возможных вариантов с последующим выбором экономически оптимального технологического процесса. В то же время для построения рыночной экономики машиностроения необходимо добиваться того, чтобы все выполняемые конструкторские и технологические разработки были обоснованы технико-экономическими расчетами. Такой подход должен способствовать рациональной организации производства конкурентоспособных изделий.

Успешному разрешению поставленной проблемы препятствуют отсутствие методик укрупнённого расчета экономической эффективности того или иного из предлагаемых вариантов технологического процесса на ранних этапах проектирования и несоответствие нормативной базы современным условиям производства. Рассмотрим один из возможных подходов к выбору оптимальной технологии изготовления деталей машин, основанный на работе [1].

Современная машина представляет собой сложный комплекс множества взаимодействующих между собой составных частей, узлов, систем, деталей и элементов механической, гидравлической, пневматической, электрической и электронной природы. При этом каждый элемент, количество которых нередко достигает десятков тысяч, имеет разные формы, размеры и свойства конструкционного материала. Поэтому проектирование рациональной технологии изготовления машины является сложной, трудоёмкой, многовариантной, но вполне разрешимой проблемой.

На первом этапе менеджменту предприятия совместно с технологами необходимо по каждому элементу изделия принять решение «делать самому или покупать со стороны» (задача «make or buy» – MOB [2]). Для этого следует рассчитать затраты на собственное производство данного элемента и на его закупку. Если затраты на производство меньше, чем затраты на закупку, потребность в изделиях стабильна и достаточно высока, изделие может быть изготовлено на имеющемся оборудовании и есть квалифицированные рабочие и управленческие кадры, то принимается решение «делать самому».

Если затраты на закупку меньше затрат на производство, потребность в изделиях невелика или нестабильна, на предприятии отсутствуют необходимые для изготовления изделия технологические мощности и кадры нужной квалификации, то принимается решение «купить».

В результате такого анализа сравнивается производство составных частей машины собственными силами и получение их от поставщиков, и конструкция машины разделяется на две номенклатуры, одна из которых состоит из элементов с положительным решением «купить», а другая – с решением «делать самому». Для второй номенклатуры разрабатывается подробная технология изготовления. В то же время следует отметить, что для определения затрат на собственное производство изделий первой номенклатуры при решении задачи MOB необходим укрупнённый расчёт трудоёмкости их изготовления. Поэтому общий объём технологического проектирования следует также разделить на три этапа:

Этап 1. Приближённый расчёт затрат труда и финансов для всех составных частей изделия с рассмотрением всех технически возможных вариантов по способам обработки и применяемому технологическому оборудованию;

Этап 2. Решение задачи MOB для всех элементов изделия с последующей организацией логистики снабжения производства элементами первой номенклатуры;

Этап 3. Подробное проектирование технологических процессов по выбранному на первом этапе оптимальному варианту для изготовления изделий второй номенклатуры.

Ниже предложена последовательность выполнения первого из этих этапов.

С целью реализации принципа сквозного проектирования и учёта взаимного влияния друг на друга всех переделов машиностроительного производства необходимо для данного изделия разрабатывать единую технологию изготовления на основе общего технологического маршрута, включающего в себя сборку машины, механическую обработку на металлорежущих станках, изготовление заготовок для деталей машины и другие необходимые частные технологии. В последние годы эта задача оформляется в виде так называемой «дорожной карты».

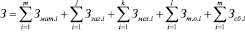

Для машины, состоящей из m деталей, общие приведенные затраты можно записать в следующем символьном виде:

, (1)

, (1)

где первое слагаемое содержит все затраты на материалы; второе – на заготовки для j деталей; третье – на механическую обработку k заготовок; четвёртое – на термическую и химико-термическую обработку l деталей; пятое – на сборку, консервацию и упаковку всей машины.

В свою очередь, второе слагаемое можно представить в виде:

. (2)

. (2)

В выражении (2) слагаемые определяют затраты на изготовление заготовок из проката, литьём, обработкой давлением, сваркой и другими способами (порошковой металлургией, послойным лазерным синтезом и пр.), причём  .

.

Естественно, что главная цель технологического проектирования должна заключаться в достижении минимума выражений типа (1) и (2). При этом необходимо снижать каждое из слагаемых. Так затраты на материалы в (1) можно минимизировать за счёт рациональной организации службы логистики поставок [2].

Большая часть затрат на этапе изготовления машины связана с выбором того или иного способа получения заготовки и с разработкой наиболее экономичного варианта технологического процесса механической обработки на металлорежущих станках. Эта задача в технологической подготовке производства наиболее трудно поддаётся решению в связи с существенной зависимостью принимаемых решений от уровня цен на материалы и оборудование. Заметим, что затраты на производство заготовки и её механическую обработку взаимосвязаны друг с другом, так как более точная по форме и размерам заготовка получается с использованием более дорогих средств технологического оснащения, и это влечёт за собой снижение объёма и стоимости металлообработки. Наоборот, «грубая» заготовка, как правило, имеет меньшую стоимость, но имеет большие припуски и напуски, что приводит к удорожанию механической обработки. Поэтому здесь необходимо снижать суммарные затраты на заготовки и механообработку.

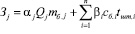

Предлагается производить оценку экономической эффективности технически возможных вариантов технологического процесса, основанную на совместном рассмотрении заготовительного и металлообрабатывающего переделов машиностроительного производства. При этом применим подход, изложенный в работе [3], согласно которому стоимость процесса определяется базовой стоимостью и зависящих от проекта коэффициентов относительной стоимости. Тогда приведенные затраты на изготовление детали машины по j-тому варианту для какого-либо передела будут равны:

, (3)

, (3)

где Qj – масса материала заготовки, кг;  – стоимость 1 кг заготовки, изготовленной базовым способом, руб.;

– стоимость 1 кг заготовки, изготовленной базовым способом, руб.;  – коэффициент относительной стоимости 1 кг заготовки, изготовленной выбранным способом;

– коэффициент относительной стоимости 1 кг заготовки, изготовленной выбранным способом;  – стоимость одной минуты работы базового варианта оборудования;

– стоимость одной минуты работы базового варианта оборудования;  – коэффициент относительной стоимости одной минуты для выбранного варианта оборудования;

– коэффициент относительной стоимости одной минуты для выбранного варианта оборудования;  – штучное время обработки детали на выбранном оборудовании на каждой i-й операции j-го технологического процесса, мин; n – количество технологических операций (переходов) в j-м варианте технологического маршрута обработки изделия.

– штучное время обработки детали на выбранном оборудовании на каждой i-й операции j-го технологического процесса, мин; n – количество технологических операций (переходов) в j-м варианте технологического маршрута обработки изделия.

Удобство применения формулы (3) для решения задачи выбора оптимального (с точки зрения минимальных затрат) технологического маршрута изготовления изделия заключается в том, что она позволяет рассмотреть множество вариантов технологии по двум основным слагаемым: затрат на исходные материалы и затрат на их обработку.

База данных для расчетов по формуле (3) должна состоять из сравнительно небольшого количества удельных стоимостей  и

и  и безразмерных поправочных коэффициентов

и безразмерных поправочных коэффициентов  и

и  . Для её создания можно воспользоваться уникальными численными данными из справочника [4] в предположении, что ценовые соотношения между конкретными видами обработки и оборудования остаются стабильными в течение длительного срока. Тогда ценовые характеристики прошлых лет, полученные для других уровней стоимости, можно перевести на сегодняшний день с учётом инфляции и деноминации рубля за 1990 – 2013 годы. Так, например, приняв, что 1 руб. 1990 года равен 150 руб. 2013 года, из работы [4] были получены значения

. Для её создания можно воспользоваться уникальными численными данными из справочника [4] в предположении, что ценовые соотношения между конкретными видами обработки и оборудования остаются стабильными в течение длительного срока. Тогда ценовые характеристики прошлых лет, полученные для других уровней стоимости, можно перевести на сегодняшний день с учётом инфляции и деноминации рубля за 1990 – 2013 годы. Так, например, приняв, что 1 руб. 1990 года равен 150 руб. 2013 года, из работы [4] были получены значения  и

и  , приведенные в работе [1]. Там же даны коэффициенты

, приведенные в работе [1]. Там же даны коэффициенты  и

и  для заготовок, металлорежущего, сварочного, термического, литейного и кузнечно-прессового оборудования.

для заготовок, металлорежущего, сварочного, термического, литейного и кузнечно-прессового оборудования.

Следует заметить, что маркетинговой службе предприятия следует систематически корректировать значения величин  и

и  на текущий уровень цен. В отличие от этого значения поправочных коэффициентов

на текущий уровень цен. В отличие от этого значения поправочных коэффициентов  и

и  постоянны и определяются различиями в стоимости одной минуты работы оборудования, обусловленными только разницей в его технических характеристиках.

постоянны и определяются различиями в стоимости одной минуты работы оборудования, обусловленными только разницей в его технических характеристиках.

Для проведения предварительных экономических расчётов преобразуем в выражении (3) известную формулу штучного времени [5] следующим образом:

(4)

(4)

где  – основное технологическое время выполнения i-й операции (i-го перехода), мин;

– основное технологическое время выполнения i-й операции (i-го перехода), мин;  – вспомогательное время, мин;

– вспомогательное время, мин;  – проценты, учитывающие время на техническое, организационное обслуживание рабочего места и на регламентированные перерывы в работе, соответственно;

– проценты, учитывающие время на техническое, организационное обслуживание рабочего места и на регламентированные перерывы в работе, соответственно;  – коэффициент, учитывающий отношение вспомогательного времени к основному.

– коэффициент, учитывающий отношение вспомогательного времени к основному.

С учётом (4) формула (3) примет вид

, (5)

, (5)

который будет окончательным для проведения укрупнённых расчётов приведенных затрат по вариантам технологического процесса.

Анализ выражения (5) показывает, что определение значения второго слагаемого в (3), задающего величину приведенных затрат на обработку изделия, сводится к расчёту основного технологического времени, которое больше всего зависит от конкретных условий обработки (размеров обрабатываемых поверхностей, режимов обработки и др.).

С целью реализации данной методики предлагается принцип синхронизации операций закладывать во главу деления технологического процесса на операции, как это принято делать при реализации конвейерной сборки машин. То есть вначале необходимо назначить последовательность выполнения технологических переходов, затем производится их нормирование и разбиение всего технологического процесса на операции согласно оптимальному такту выпуска [6-9]. В последнюю очередь выбирается тип и модель производственного оборудования. В этом случае под технологической операцией понимается часть технологического процесса, суммарная трудоёмкость которой равна или кратна такту выпуска. При традиционном же подходе под ней подразумевается часть технологического процесса, выполняемая на одном рабочем месте [5], а рабочее место определяется выбранным технологическим оборудованием. Именно в этом состоит принципиальное отличие предлагаемого подхода к выбору технологии от общепринятого.

Выводы

1. Проектированию подробной технологии изготовления машины должно предшествовать решение задачи MOB на основе предварительных укрупнённых экономических расчётов.

2. Предлагается следующая последовательность выбора оптимального варианта технологии изготовления машины:

• Назначение всех технически и технологически возможных вариантов маршрута обработки каждого элемента изделия.

• Определение режимов обработки по каждому маршруту.

• Укрупнённое нормирование технологических переходов.

• Определение экономически оптимального маршрута обработки каждого элемента изделия на основе выражения (5).

• Решение задачи «покупать или делать самому» для выпускаемого изделия.

• Разбивка технологических процессов на операции согласно оптимального такта выпуска изделия.

• Уточнённый расчет технологических процессов для элементов, подлежащих изготовлению на данном предприятии (выбор средств технологического оснащения, припуски, построение операций и др.)

3. В связи с большим количеством рассматриваемых по предложенной методике вариантов технологии необходимо дополнить существующие на сегодняшний день CAM-системы проектирования технологических процессов соответствующей подсистемой.