Сегодня из основного времени технического обслуживания и ремонта транспортной техники 60–85 % затрачивается на устранение отказов. Решение указанной проблемы требует от промышленности выпуска транспортной техники повышенной надежности, что может быть достигнуто применением различных видов резервирования агрегатов и систем. Из агрегатов трансмиссии транспортной техники предельно нагруженным, характеризующимся повышенным числом отказов, является задний ведущий мост, поэтому исследование по повышению его надежности является актуальной задачей [1].

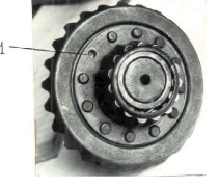

К числу элементов, лимитирующих надежность редуктора заднего моста относится и заклепочное соединение ведомой конической шестерни с фланцем вала. Из-за сложной геометрии конической шестерни использование традиционных методов для их расчета и анализа требует значительных временных затрат и затрудняет выбор требуемых геометрических параметров передач. Многочисленные исследования в области определения рациональных конструктивных параметров элементов конической шестерни показывают, что получаемые расчетные значения существенно отличаются от фактических напряжений. Во многом, это объясняется сложностью проведения обследования работающих элементов конической шестерни, вследствие их труднодоступности и практически непрерывной работы. Условия работы элементов конической шестерни разнообразны, это оказывает существенное влияние на требования к выбору их конструктивных параметров. В связи с этим, исследования позволяющие определять их рациональные параметры с достаточным запасом прочности, является достаточно актуальной задачей, в значительной степени, повышающей безотказную работу конической шестерни в условиях эксплуатации. После горячей клепки в период охлаждения в стержне заклепки возникают силы, которые прижимают склепанные элементы друг к другу. Но, при этом, поперечное сечение стержня заклепки уменьшается, а между телом заклепки и стенкой отверстия образуется зазор. При движении транспортной техники на заклепки действуют знакопеременные нагрузки, в результате происходит смещение соединяемых элементов – фланца и шестерни, уменьшается начальное сжатие склепанных частей, обусловливая уменьшение сил трения. После этого резко возрастают пластические деформации в заклепке, и происходит ее разрушение, т.е. срез (рисунок). Наблюдались случаи, когда обломки заклепки попадали на дно в картер редуктора и не повреждали сразу зубья шестерен. После стоянки транспортной техники, при трогании с места, загустевшее масло увлекало обломки заклепки, которые попадая между зубьями шестерен, вызывали не только их поломку, но и поломку других деталей редуктора [1, 2].

Разрушение заклепки крепления ведомой конической шестерни

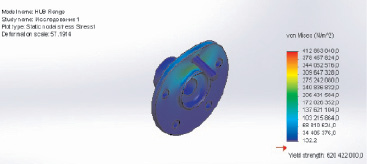

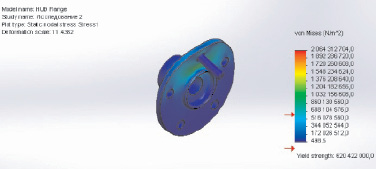

В 2014 году на кафедрах «Транспорт, транспортная техника и технологии» Евразийского национального университета им. Л.Н. Гумилева (г. Астана) и «Промышленный транспорт» Карагандинского государственного технического университета (г. Караганда), выполнена работа по исследованию нагруженности заклепки крепления ведомой конической шестерни заднего моста транспортной техники. В работе при проведении исследований были использованы инструменты компьютерного инженерного анализа.

Сегодня для создания и выпуска на рынок конкурентоспособного изделия необходимо придать ему высокие потребительские качества. Для этого требуется оценить, как поведет себя будущее изделие в реальных условиях эксплуатации. Проведение испытаний на прототипах – это достаточно трудоемкое и дорогое занятие. Убедиться в работоспособности изделия, не прибегая к большим затратам времени и средств, позволит использование инструментов компьютерного инженерного анализа для решения конструкторских задач и расчета технологических процессов [3].

Одним из таких программных продуктов является SolidWorks – программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства. Обеспечивает разработку изделий любой степени сложности и назначения. Работает в среде Microsoft Windows. Разработан компанией SolidWorks Corporation, ныне являющейся независимым подразделением компании Dassault Systemes (Франция). Программа появилась в 1993 году и составила конкуренцию таким продуктам, как AutoCAD и Autodesk Mechanical Desktop, SDRC I-DEAS и Pro/ENGINEER. Решаемые задачи SolidWorks при конструкторской подготовки производства (КПП): 3D проектирование изделий (деталей и сборок) любой степени сложности с учётом специфики изготовления; создание конструкторской документации в строгом соответствии с ГОСТ-ом; промышленный дизайн; реверсивный инжиниринг; проектирование коммуникаций; инженерный анализ; экспресс-анализ технологичности на этапе проектирования [3].

Алгоритм проведения исследования в SolidWorks «Simulation», включает следующие основные этапы:

– моделирование в программной среде заклепки крепления ведомой конической шестерни;

– задание исходных требований (табл. 1);

– проведение нагружения заклепки крепления ведомой конической шестерни в SolidWorks «Simulation».

Результаты исследования нагружения заклепки крепления ведомой конической шестерни заднего моста транспортной техники в SolidWorks «Simulation» представлены в табл. 2.

Таким образом, исследования выполняемые в программной среде SolidWorks, на наш взгляд, имеют серьезное прикладное значение, что, несомненно будет интересно для инженерно-технических и научных работников, занимающихся исследованиями в области нагружения элементов конической шестерни заднего моста транспортной техники.

Таблица 1

Исходные требования

|

Структура |

Изображение |

Информация |

|

Структура |

|

Объект: 2 частей Вид: Геометрический |

|

Название нагрузки |

Изображение |

Информация |

|

Давление-1 |

|

Объект: 1 шт |

|

Значение: 10000 |

||

|

Единицы: psi |

||

|

Давление-2 |

|

Объект: 1 шт |

|

Значение: 50000 |

||

|

Единицы: psi |

||

|

Давление-3 |

|

Объект: 1 шт |

|

Значение: 160000 |

||

|

Единицы: psi |

|

Компоненты |

X |

Y |

Z |

Результат |

|

Сила реакция (N) |

–20370.1 |

–0.286018 |

0.710121 |

20370.1 |

|

Реакция момента (N–m) |

0 |

0 |

0 |

0 |

|

Компоненты |

X |

Y |

Z |

Результат |

|

Сила реакция (N) |

–101855 |

–4.02115 |

–2.07071 |

101855 |

|

Реакция момента (N–m) |

0 |

0 |

0 |

0 |

|

Компоненты |

X |

Y |

Z |

Результат |

|

Сила реакция (N) |

–325922 |

–4.57629 |

11.3619 |

325922 |

|

Реакция момента (N–m) |

0 |

0 |

0 |

0 |

Таблица 2

Результаты исследования нагружения заклепки крепления ведомой конической шестерни заднего моста транспортной техники в SolidWorks «Simulation»

|

Названия |

Тип |

Наименьший показатель |

Наибольший показатель |

|

1 |

2 |

3 |

4 |

|

Исследование 1 |

|||

|

Давление 1 |

VON: von Mises Stress |

132.195 N/m^2 Узел: 1673 |

4.12863e + 008 N/m^2 Узел: 11294 |

|

Объем 1 |

URES: Resultant Displacement |

0 mm Узел: 1 |

0.325589 mm Узел: 1669 |

|

Нагрузка1 |

ESTRN: Эквивалентной деформации |

2.2071e-010 Элемент: 4693 |

0.00116399 Элемент: 3644 |

|

Исследование 1-Давление-Давление1 |

|||

|

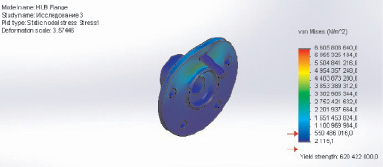

Исследование 2 |

|||

|

Давление 2 |

VON: von Mises Stress |

498.541 N/m^2 Узел: 17141 |

2.06431e + 009 N/m^2 Узел: 11294 |

|

Объем 2 |

URES: Resultant Объема |

0 mm Узел: 1 |

1.62795 mm Узел: 1669 |

|

Нагрузка 2 |

ESTRN: Equivalent Нагрузка |

1.56188e-009 Элемент: 5367 |

0.0058198 Элемент: 3644 |

|

|

|||

|

Исследование 3 |

|||

|

Давление 3 |

VON: von Mises Stress |

2115.11 N/m^2 Узел: 1673 |

6.60581e + 009 N/m^2 Узел: 11294 |

|

Объем 3 |

URES: Resultant Displacement |

0 mm Узел: 1 |

5.20942 mm Узел: 1669 |

|

Нагрузка 3 |

ESTRN: Equivalent Нагрузка |

3.53137e-009 Элемент: 4693 |

0.0186239 Элемент: 3644 |

|

|

|||