Зубчатые передачи являются составной частью транспортной техники, и способны передавать большие мощности, работать при высоких скоростях и обеспечивать высокую кинематическую точность. В сравнении с другими механическими передачами зубчатые передачи имеют меньшую массу и стоимость. Наибольшее распространение получили конические зубчатые передачи (КЗП) [1].

В связи со сложной геометрией профилей зубьев КЗП использование традиционных методов для их расчета и анализа требует значительных временных затрат и затрудняет выбор требуемых геометрических параметров передач. Многочисленные исследования в области определения рациональных конструктивных параметров КЗП показывают, что получаемые расчетные значения существенно отличаются от фактических напряжений в КЗП эксплуатируемых в транспортной технике. Во многом, это объясняется сложностью проведения обследования работающих КЗП, вследствие их труднодоступности и практически непрерывной работы. Условия работы КЗП разнообразны, это оказывает существенное влияние на требования к выбору конструктивных параметров основных элементов. В связи с этим, исследования позволяющие определять их рациональные параметры с достаточным запасом прочности, является достаточно актуальной задачей, в значительной степени, повышающей безотказную работу КЗП в условиях эксплуатации.

В 2014 году на кафедрах «Транспорт, транспортная техника и технологии» Евразийского национального университета им. Л.Н. Гумилева (г. Астана) и «Промышленный транспорт» Карагандинского государственного технического университета (г. Караганда), выполнена работа по исследованию нагруженности КЗП. В работе при проведении исследований были использованы инструменты компьютерного инженерного анализа.

Сегодня для создания и выпуска на рынок конкурентоспособного изделия необходимо придать ему высокие потребительские качества. Для этого требуется оценить, как поведет себя будущее изделие в реальных условиях эксплуатации. Проведение испытаний на прототипах – это достаточно трудоемкое и дорогое занятие. Убедиться в работоспособности изделия, не прибегая к большим затратам времени и средств, позволит использование инструментов компьютерного инженерного анализа для решения конструкторских задач и расчета технологических процессов [2].

Одним из таких программных продуктов является SolidWorks – программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства. Обеспечивает разработку изделий любой степени сложности и назначения. Работает в среде Microsoft Windows. Разработан компанией SolidWorks Corporation, ныне являющейся независимым подразделением компании Dassault Systemes (Франция). Программа появилась в 1993 году и составила конкуренцию таким продуктам, как AutoCAD и Autodesk Mechanical Desktop, SDRC I-DEAS и Pro/ENGINEER. Решаемые задачи SolidWorks при конструкторской подготовки производства (КПП): 3D проектирование изделий (деталей и сборок) любой степени сложности с учётом специфики изготовления; создание конструкторской документации в строгом соответствии с ГОСТ-м; промышленный дизайн; реверсивный инжиниринг; проектирование коммуникаций; инженерный анализ; экспресс-анализ технологичности на этапе проектирования [2].

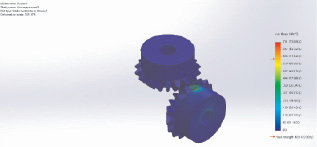

Алгоритм проведения исследования в SolidWorks «Simulation», включает следующие основные этапы:

– моделирование первого элемента КЗП;

– моделирование второго элемента КЗП;

– моделирование соединения элементов КЗП;

– задание исходных требований (табл. 1);

– проведение исследования КЗП в SolidWorks «Simulation».

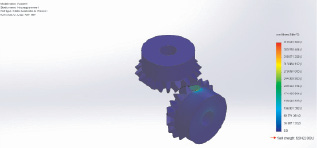

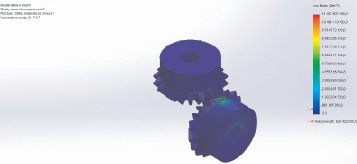

Результаты исследования КЗП в SolidWorks «Simulation» представлены в табл. 2.

Таблица 1

Исходные требования

|

Структура |

Изображение |

Информация |

||||

|

Структура |

|

Объект: 2 частей Вид: Геометрический |

||||

|

Название нагрузки |

Изображение |

Информация |

||||

|

Исследование 1 |

|

Объект: 3 шт |

||||

|

Значение: 22000 |

||||||

|

Единицы: psi |

||||||

|

Исследование 2 |

|

Объект: 3 шт |

||||

|

Значение: 40000 |

||||||

|

Единицы: psi |

||||||

|

Исследование 3 |

|

Объект: 3 шт |

||||

|

Значение: 600000 |

||||||

|

Единицы: psi |

||||||

|

Исследование 1 |

||||||

|

Компоненты |

X |

Y |

Z |

Результат |

||

|

Сила реакции (N) |

–3250.46 |

2883.32 |

–292.55 |

4354.84 |

||

|

Исследование 2 |

||||||

|

Компоненты |

X |

Y |

Z |

Результат |

||

|

Сила реакции (N) |

–5909.93 |

5242.4 |

–531.91 |

7917.89 |

||

|

Исследование 3 |

||||||

|

Компоненты |

X |

Y |

Z |

Результат |

||

|

Сила реакции (N) |

–88648.9 |

78636 |

–7978.64 |

118768 |

||

Таблица 2

Результаты исследования КЗП в SolidWorks «Simulation»

|

Названия |

Тип |

Наименьший показатель |

Наибольший показатель |

||

|

1 |

2 |

3 |

4 |

||

|

Исследование 1 |

|||||

|

Давление 1 |

VON: von Mises Давление |

0 N/m^2 Узел: 11539 |

4.18646e + 008 N/m^2 Узел: 10084 |

||

|

Объем 1 |

URES: Resultant Объем |

0 mm Узел: 1 |

0.00900613 mm Узел: 562 |

||

|

Нагрузка 1 |

ESTRN: Нагрузка |

0 Элемент: 7006 |

0.00122414 Элемент: 5229 |

||

|

|

|||||

|

Исследование 2 |

|||||

|

Давление 2 |

VON: von Mises Stress |

0 N/m^2 Узел: 11539 |

7.61174e + 008 N/m^2 Узел: 10084 |

||

|

Объем 2 |

URES: Resultant Объема |

0 mm Узел: 1 |

0.0163748 mm Узел: 562 |

||

|

Нагрузка 2 |

ESTRN: Equivalent Нагрузка |

0 Элемент: 7006 |

0.0022257 Элемент: 5229 |

||

|

|

|||||

|

Исследование 3 |

|||||

|

Давление 3 |

VON: von Mises Stress |

0 N/m^2 Узел: 11539 |

1.14176e + 010 N/m^2 Узел: 10084 |

||

|

Объем 3 |

URES: Resultant Displacement |

0 mm Узел: 1 |

0.0130998 mm Узел: 562 |

||

|

Нагрузка 3 |

ESTRN: Equivalent Нагрузка |

0 Элемент: 7006 |

0.00178056 Элемент: 5229 |

||

|

|

|||||

Таким образом, исследования выполняемые в программной среде SolidWorks, на наш взгляд, имеют серьезное прикладное значение, что, несомненно будет интересно для инженерно-технических и научных работников, занимающихся исследованиями в области конических зубчатых передач.