В статье рассмотрены возможности металлографической оценки трубной стали. В Карагандинском государственном индустриальном университете были проведены исследования параметров влияющих на срок службы соединений буровых труб. Проведенные на данном этапе исследования показывают, что возможной причиной хрупкости соединений труб казахстанского производства может являться строчечная структура стали и неравномерное охлаждение стали. В этом случае рекомендуется устранение строчечности структуры методами микролегирования или модифицирования стали и обеспечение оптимального объемного охлаждения стали.

Трубная промышленность Казахстана, при достаточно крупных своих масштабах производства, нуждается в совершенствовании технологии. При испытании труб было выявлено, что буровые трубы традиционных производителей (Россия, ФРГ) способны выдерживать до 20-ти погружений и подъемов при эксплуатации, а некоторые партии труб казахстанского производства выдерживают на порядок меньше повторных погружений, так как происходит срыв резьбовых соединений. Очевидна проблема улучшения качества соединения труб для нефти и газа и повышения конкурентоспособности казахстанской продукции.

В Карагандинском государственном индустриальном университете были проведены исследования параметров влияющих на срок службы соединений буровых труб. В частности, проведен сравнительный анализ и исследования по сравнению микроструктуры труб российского и казахстанского производства [1, 2].

Технология производства труб ТОО «KSPSteel» включает в себя следующие этапы: нагрев цилиндрических литых заготовок в печи, прошивка и прокатка до получения трубы требуемой длины и толщины стенки. Затем, если необходимо, труба проходит термообработку или идет на линии накатки резьбы, проверки качества и линии чистовой обработки. Условия эксплуатации и требования, предъявляемые к сталям для производства труб различного назначения, следующие: в отличие от других видов металлопродукции для труб характерны развитая поверхность (наибольшее отношение площади поверхности к массе), наличие внутренней полости, значительный сортамент по геометрическим размерам, способам производства и назначению.

Условия эксплуатации труб различного назначения позволяют сформулировать основные требования, предъявляемые к материалу для их производства. Так, для труб нефтяного сортамента условия эксплуатации весьма разнообразны интервал рабочих температур от –60 до 150–200 °С, знакопеременные нагрузки (бурильные и насосно-компрессорные трубы), коррозия под напряжением в среде сероводорода. В этой связи трубы для добычи нефти и газа должны обладать высокой прочностью и пластичностью, сопротивлением усталостному и хрупкому разрушению. Для северных районов требуется высокая хладостойкость металла труб.

Можно сделать следующий вывод: уменьшение влияния усталостного и хрупкого разрушения можно добиваться путем оптимального регулирования технологии термической обработки (соблюдения правильной последовательности технологических операций для исключения появления хрупкости) и строгим выполнением требований по составу стали: обеспечением соблюдения ограничений по предельному значению (не более 0,035) таких вредных примесей как сера и фосфор.

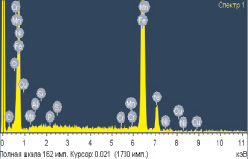

Сравнительный анализ химического состава казахстанских и российских труб с применением анализатора Delta, прибора TESCAN и спектрометра оптико-эмиссионного SpectrolabM8 представлены на рис. 1 и в табл. 1.

Рис. 1. Анализ химсостава

Таблица 1

Сравнительный химсостав

|

Номер образца |

Материал |

Al |

C |

Mn |

S |

P |

Si |

Cr |

Ni |

Cu |

|

1 |

Образец трубы ТОО «KSPSteel» |

0,014 |

0,32 |

1,33 |

0,003 |

0,005 |

0,32 |

0,04 |

0,09 |

0,16 |

|

2 |

Образец трубы российского производства |

0,017 |

0,47 |

0,85 |

0,011 |

0,009 |

0,27 |

0,03 |

0,04 |

0,01 |

Таблица 2

Анализ твердости

|

Номер пробы |

Материал |

Твердость по Виккерсу |

|

1 |

Образец трубы ТОО «KSPSteel» |

198HV |

|

2 |

Образец трубы российского производства с резьбой |

218 HV |

Как видно из табл. 1, химический состав образца № 1 близок к марке стали 35Г2 по ГОСТ 4543-71 с отклонением (меньше 0,07 %) по содержанию марганца (Mn по ГОСТ = 1,40–1,80 %); химический состав пробы образца № 2 соответствует марке стали 45Г по ГОСТ 4543-71.

В представленных к исследованию образцах стали содержание серы не превышает предельно-допустимое значение в 0,035, что исключает проявления хрупкости (явления как красноломкости, так и хладноломкости).

Анализ твердости образцов показал, что твердость образца трубы российского производства больше твердости образца стали трубы казахстанского производства и составляет при нагрузке HV1 и времени нагружения 15 с (табл. 2).

К основным целям термической обработки труб можно отнести следующее:

– обеспечение необходимого комплекса служебных свойств;

– подготовка соответствующей структуры для обработки труб;

– выравнивание структуры и свойства металлопродукции.

Было выявлено, что на предприятии ТОО «KSPSteel» технология обработки труб включает в себя объемную термообработку – закалку от 870 °С и высокотемпературный отпуск от 620 °С. После чего производится накатка резьбы.

Для выявления причин разрушения соединений труб прежде всего необходимо ответить на следующие вопросы:

1. Получатся ли необходимая микроструктура стали в процессе производства труб (на начальном этапе производства заготовок труб – оптимальная феррито-перлитная структура с исключением на конечном этапе текстуры деформации и строчечной структуры; на конечном этапе – оптимальна структура сорбита отпуска)?

2. Исключается ли возможность проявления хрупкости в результате технологии термообработки?

3. Исключается ли возможность проявления хрупкости в результате механической обработки – нарезки резьбы?

Для ответа на первый вопрос был произведен анализ микроструктуры стали с использованием электронного микроскопа, который показал следующее. Микроструктура образца трубы российского производства, без термической обработки: феррито-перлитная, зерна имеют криволинейную форму (рис. 2)

Рис. 2. Микроструктура образца трубы российского производства (увеличение Х 1000)

Микроструктура образца трубы производства «KSPSteel», без термической обработки: феррито-перлитная микроструктура, выраженная строчечная структура (рис. 3). Микроструктура образца трубы с термообработкой (Т-1 35Г2«KSPSteel»): структура сорбита отпуска, наблюдается повышенная загрязненность стали неметаллическими включениями.

Рис. 3. Микроструктура образца трубы с термообработкой (увеличение Х 1000)

Таким образом выявлены следующие недостатки микроструктуры:

1. Выявленная феррито-перлитная структура не является оптимальной, так как границы зерен имеют ярко выраженный криволинейный характер, а не равноосный. Чем криволенейнее и острее границы зерен, тем хрупче сталь.

2. Проявляется строчечная структура, что является нежелательным и вызывает анизотропию свойств.

3. Наблюдается загрязненность стали неметаллическими включениями.

Рассмотрев, технологию термообработки ТОО «KSPSteel», было выявлено, что на предприятии применяется спрейерное поверхностное охлаждение трубы, что не обеспечивает полного и равномерного охлаждения трубы, так как охлаждается только наружная часть трубы.

Проведенные на данном этапе исследования показывают, что возможной причиной хрупкости соединений труб казахстанского производства может являться строчечная структура стали и неравномерное охлаждение стали. В этом случае рекомендуется устранение строчечности структуры методами микролегирования или модифицирования стали и обеспечение оптимального объемного охлаждения стали.

Дальнейшие исследования будут производиться в направлении сравнения механических свойств стали, подсчета загрязненности стали неметаллическими включениями и выбора оптимального температурного режима технологии термической обработки.