Основные эксплуатационные и технологические свойства сталей определяются их легированием. Легирование позволяет достигать необходимую прокаливаемость, упрочнение твердого раствора, упрочнение за счет дисперсности второй фазы. Легирующие элементы в штамповой стали, для горячего деформирования обеспечивают устойчивость к коагуляции частиц второй фазы (карбидов). В частности, прочность, вязкость, теплостойкость, прямо зависят от количества и дисперсности карбидов, их устойчивости против коагуляции при нагреве, а также от элементов тонкого строения структуры: величины блоков, уровня микроискажений, плотности дислокаций и степени их закрепления.

Повышение износостойкости и уменьшение разупрочнения штамповой стали достигается введением 3 – 5% карбидообразующих элементов, для увеличения прокаливаемости и измельчения зерна вводят никель и хром. В этом случае в стали образуются не только карбиды типа М3С, но и М23С6 , М7С3 , М6С, М2С, МС. Так как коагуляция карбидов происходит после распада мартенсита, растворения мелких карбидов типа М3С, то повышение устойчивости к коагуляции связывают с образованием карбидов МС (VC) и М2С (Мо2С или W2C) [1]. Несколько меньше устойчивость карбидов типа М6С (Fe3Mo3C). Еще менее устойчивы к коагуляции карбиды типа М7С3 и М23С6 (Сч7С3 и Сч23С6).

Теплоустойчивые штамповые стали, комплексно-легированные хромом, молибденом, вольфрамом, ванадием склонны к вторичному твердению при отпуске. Максимальное упрочнение (пик вторичного твердения) достигается после отпуска при 500 – 5500С. Более высокая температура отпуска приводит к разупрочнению. Наиболее интенсивно возрастает твердость при вторичном твердении при увеличении в стали содержания углерода, хрома и кремния. Кроме образования специальных карбидов типа М7С3 и М23С6 хром растворяется в феррите, повышая прочность, и растворяется в карбидных фазах типа М6С, МС и М2С способствуя более полному растворению специальных карбидов аустените при нагреве под закалку.

Термическая предыстория, исходная структура стали, сильно сказываются на свойствах после окончательной термической обработки. Наиболее ярко влияние термической предыстории сказывается на явлении структурной наследственности. Структурная наследственность выражается в восстановлении исходного зерна по форме и ориентации после фазовой перекристаллизации. Многочисленные исследования в области структурного наследования были проведены акад. Садовским В.Д. с сотрудниками. В частности установлено, что формирование тонкой структуры при окончательной термической обработке происходит в условиях наследования элементов исходного субмикростроения [2].

Часто, в целью повышения служебных свойств готовых изделий, проводят предварительную термическую обработку, т.е. создают оптимальную термическую предысторию. К этим методам можно отнести все режимы термической обработки с многократной фазовой перекристаллизацией [3].

Такая термическая обработка включает первую фазовую перекристаллизацию с нагревом до экстремальных температур, ускоренное охлаждение, вторую фазовую перекристаллизацию с нагревом до обычно принятых для данной стали температур, закалку и окончательный отпуск.

Сущность метода термической обработки с двойной фазовой перекристаллизацией по оптимальным режимам заключается в создании необходимой термической предыстории стали. При первой фазовой перекристаллизации нагрев производят до экстремальных температур 1100ºС для углеродистых и малолегированных сталей. После ускоренного охлаждения с этих температур формируется структура с максимальным уровнем дефектности кристаллического строения. При высокотемпературном нагреве происходит диссоциация тугоплавких нитридных, карбонитридных и кислородосодержащих фаз и переход их в твердый раствор. Интенсивно этот процесс идет в районе температур нагрева 1100º С. Начало растворения этих фаз характерно химической микронеоднородностью твердого раствора. В этом случае, при охлаждении, при γ - α превращении формируется структура с повышенным уровнем дефектности кристаллического строения.

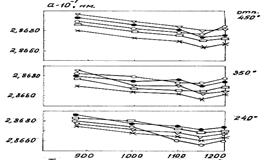

Рис. 1. Изменение периода решетки стали 5ХНМ в зависимости от температуры предварительной закалки промежуточный отпуска.

Происходит создание «зонных» структур, дробление областей когерентного рассеяния (ОКР) и рост микроискажений кристаллической решетки [4]. Дальнейшее повышение температуры в области за пределами экстремальных температур ведет к гомогенизации аустенита. После охлаждения и γ - α превращения дефектность решетки α – фазы получается ниже. В процессе закалки атомы углерода переходят на дислокации, а тетрогональность решетки мартенсита уменьшается (рис.1).

Высокие температуры нагрева, использованные при первой фазовой перекристаллизации, способствуют растворению почти всех избыточных фаз, но ведут к резкому росту аустенитного зерна. При ускоренном охлаждении во время закалки фиксируется пересыщенный твердый раствор. При промежуточном отпуске происходит не только карбидовыделение, но и выделение тугоплавких примесных фаз в виде дисперсных частиц (нитридов, карбонитридов, оксидов) [5]. При нормализации выделение этих частиц происходит без промежуточного отпуска.

Повторная фазовая перекристаллизация, проведенная с температуры нагрева Ас1 + 30 – 500С или Ас3 + 30 – 500С проходит в условиях сильного влияния исходной микро и субмикроструктуры. Дисперсные частицы тугоплавких промисных фаз являются одновременно готовыми центрами кристаллизации и барьерами к росту аустенитного зерна.

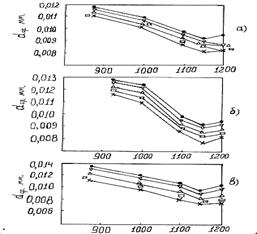

Рис. 2. Изменение периода решетки стали 5ХНМ в зависимости от температуры предварительной закалки и промежуточного отпуска

Поэтому после второй фазовой перекристаллизации формируется структура с мелким аустенитным зерном (рис.2).

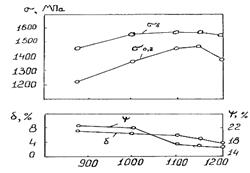

Рис.3. Механические свойства стали 5ХНМ в зависимости от температуры предварительной закалки и промежуточного отпуска.

Кроме того, повышенная плотность дислокаций, сформировавшаяся при первой фазовой перекристаллизации с нагревом до экстремальных температур, наследуется при новых α - γ - α превращениях. Это наследование сопровождается, однако, значительным ростом плотности дислокаций в α - фазе. По данным работ [5] исходные дислокации в аустените играют важную роль при мартенситном превращении. Их определенные построения могут служить местами преимущественного зарождения мартенситных кристаллов. Столь значительные структурные различия после термической обработки с двойной фазовой перекристаллизацией провели по сравнению с термической обработкой по стандартной технологии где, к заметному росту износостойкости при трении качения с проскальзыванием, при скольжении по закаленному и незакрепленному абразиву, при скольжении металл по металлу (рис.3).

Можно сделать выводы, что после двойной фазовой перекристаллизации период решетки и величина аустенитного зерна принимает минимальное значение, если предварительная закалка была с 1100ºС и промежуточный отпуск 550ºС. Термическая обработка теплостойкой штамповой стали, проведенная по экстремальным режимам, повышает статическую прочность (пределах текучести) от 11 % до 20%.