Одной из наиболее трудоемких операций в машиностроении, горной и металлургической отрасли, приборостроении и легкой промышленности является резка материалов – первая операция общего технологического процесса. Материалы, поступающие в заготовительные цеха, разрезают, применяя в основном механические методы (ножовочными полотнами, резцами, фрезами, ножницами, абразивными кругами и т.д.).

В условиях мелкосерийного производства, в число которых входят превалирующее количество заводов республики Казахстан, применение прогрессивных способов, каковыми являются – лазерный, химико-термический и плазменный, представляются нерентабельными, так как они требуют либо больших капитальных, либо энергетических затрат или больших производственных площадей.

Авторами разработан универсальный, ресурсосберегающий способ термофрикционной резки металлических заготовок с импульсным охлаждением. Универсальность данного способа заключается в том, что предлагаемым способом можно выполнять отрезку металлических заготовок различных профилей и он доступен для большинства машиностроительных производств. Это обеспечивается специально разработанным устройством на базе токарного станка [1].

Однако, со стремительным развитием горной, металлургической, нефтяной и других отраслей народного хозяйства, увеличивается и применение труднообрабатываемых материалов с особыми физико-химическими свойствами, что соответственно повышает требования к качеству механической обработки, в частности отрезных операций. Выполнение этих требований диктует разработку более автоматизированного технологического оборудования для предлагаемой технологий резки металлических заготовок. В настоящее время авторами выполняется второй этап грантовой научно-исследовательской темы: «Разработка конструкций специального станка, позволяющего подачу импульсного охлаждения и замену режущего инструмента из твердого сплава на инструмент из конструкционной стали при термофрикционной резке металлических заготовок», которая является решением вышеуказанной задачи.

Выполненный анализ конструкции существующих отрезных станков показывает, что одним из основных недостатков этих станков является ограниченность технологических возможностей, низкая точность резки, нетехнологичность конструкции, экономическая нецелесообразность применения в условиях современного производства [2].

С учетом этих недостатков при разработке конструкции специального отрезного станка, были включены следующие требования: универсальность; широкая технологическая возможность; высокая точность обработки; надежность и жесткость конструкции; экономическая эффективность. Специальный отрезной станок полуавтомат имеет несложную конструкцию и её можно будет изготовить в условиях машиностроительных предприятий Казахстана.

Разработка кинематической схемы проектируемого станка начиналась с составления различных эскизных вариантов структурных схем, на которых была произведена предварительная взаимная увязка движений рабочих органов станка, которые обусловливают формообразование обрабатываемой поверхности, в частности, выполнение отрезной операции.

По выбранному варианту структурной схемы и соответствующего кинематического расчета цепей, а также общей компоновки рабочих органов станка была составлена кинематическая схема. При составлении кинематической схемы станка были учтены следующие требования [3,4]:

1. Обеспечение высокой производительности станка.

2. Максимальная автоматизация станка.

3. Точность работы механизмов.

4. Высокий КПД станка, который можно повысить:

– применением передач, по возможности с высокими КПД;

– короткими кинематическими цепями с малым числом кинематических пар – источников потерь на трение;

– полным отключением кинематических цепей, не участвующих в передаче движения;

– применением подшипников качения, где это возможно;

– применением системы принудительной смазки от насоса;

– повышением качества изготовления деталей, сборки и регулировки станка.

5. Технологичность конструкции.

6. Максимальное использование нормализованных, стандартных и унифицированных узлов деталей.

7. Безопасность труда.

Источником движения проектируемого станка является электродвигатель. Станок отрезной имеет два электродвигателя целевого назначения, что упрощает кинематические цепи, создает более удобные условия управления станком, проще решаются вопросы перевода станка на автоматическое действие. Взаимосвязанные движения отдельных рабочих органов станка осуществляются главным образом при помощи жестких кинематических связей, но при определенных условиях находят применение также нежесткие связи с электродвигателями, например, схема с так называемым «электрическим валом», когда синхронность движений обеспечивается электрическим путем [5].

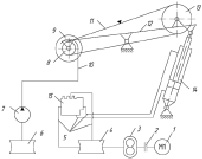

На рисунке представлена кинематическая схема отрезного станка.

Кинематическая схема отрезного станка. 1 – электродвигатель; 2 – полумуфта; 3 – насос шестеренный; 4 – емкость для масла; 5 – гидравлические рукава; 6 – емкость для охлаждающей жидкости; 7- помпа; 8 – ведомый шкив; 9 – режущий диск; 10 – трубки охлаждающей жидкости; 11 – клиноременная передача; 12 – качающейся каретка; 13 – ведущий шкив; 14 – гидроцилиндра двухстороннего действия; 15 – гидрораспределитель

В качестве привода главного движения используются трехфазный асинхронный общепромышленный электрический двигатель среднего размера и мощности АИР112М2, который по сравнению с другими электродвигателями наиболее надежен в эксплуатации, дешевле и не требует применения преобразующих установок [6].

Электродвигатели постоянного тока, помимо того, что они требуют преобразующих установок, значительно сложнее по устройству, дороже, больших размеров и менее надежны в эксплуатации.

Для расширения диапазона регулирования частоты вращения шпинделя применяем клиноременную передачу, что способствует получению необходимой угловой скорости режущего диска (при отрезке различных материалов) путем замены шкива ведомого. При этом необходимо иметь в виду, что диаметр шкива должен быть не меньше максимального диаметра обработки. Также разработаны соответственно системы охлаждения, гидравлическая и электрическая станка. Движения подачи обеспечивается гидравлической системой станка.

При разработке конструкции узлов станка будут учтены все требования стандартов и нормативно-технической документации, относящиеся к станкам данного типа и класса точности, а также необходимо установление дополнительных требований для достижения поставленных целей с учетом требований машиностроительных предприятий Казахстана.

Библиографическая ссылка

Шеров К.Т., Сихимбаев М.Р., Шеров А.К., Мусаев М.М., Доненбаев Б.С., Ракишев А.К., Маздубай А.В. КИНЕМАТИЧЕСКАЯ СХЕМА СПЕЦИАЛЬНОГО СТАНКА ДЛЯ ТЕРМОФРИКЦИОННОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ИМПУЛЬСНЫМ ОХЛАЖДЕНИЕМ // Международный журнал экспериментального образования. 2016. № 5-3. С. 334-336;URL: https://expeducation.ru/ru/article/view?id=10025 (дата обращения: 07.03.2026).