Целью оптимизации технологических процессов является получение максимальной поверхности твердого вещества при минимальных затратах энергии [1,2,3,4]. Одним из наиболее перспективных методов решения этой задачи при производстве сухих строительных смесей является механоактивация [3,4,5]. Согласно определению, механоактивация – это активирование твердых веществ их механической обработкой. Измельчение в ударном, ударно-истирающем или истирающем режимах приводит к накоплению структурных дефектов, увеличению кривизны поверхности, фазовым превращениям и даже аморфизации кристаллов, что влияет на их химическую активность. Механоактивация – есть следствие создания в некоторой области твердого тела напряжений с последующей их релаксацией, она происходит, когда скорость накопления дефектов превышает скорость их исчезновения. Этот процесс реализуется в энергонапряженных аппаратах: центробежных, планетарных и струйных мельницах, дезинтеграторах, электромагнитных (ВЭА, ЭМИ, ЭММА, ЭМИПТ) и др., где сочетаются высокие частота и сила механического воздействия [1, 6, 7]. Под воздействием механического нагружения цементных зерен возникают физические дефекты в подрешетках и решетках минералов, что значительно ускоряет элементарные взаимодействия поверхностного слоя вяжущего с водой. Происходит сокращение времени набора цементом марочной прочности, более полно используется потенциальная энергия вяжущего вещества [1, 2, 8, 9].

Известно, что равномерное и быстрое твердение цемента достигается при следующих зерновых составах: зерен мельче 5 мкм – не более 20 %, зерен размерами 5–20 мкм – около 40–45 %, зерен размерами 20–40 мкм – 20–25 %, а зерен крупнее 40 мкм – 15–20 % [1,8,9]. Правильно сформированный гранулометрический состав позволяет получать высокоактивный быстротвердеющий цемент при абсолютно рядовых показателях его удельной поверхности. Еще одним действенным способом увеличения активности цемента без существенного изменения его дисперсности является изменение формы цементного зерна при его помоле. В зависимости от типа помольного механизма существенно изменяется форма цементного зерна. Так, форма частиц цемента осколочной «щебеночной» формы с острыми углами и сильно развитой конфигурацией взаимодействует с водой более интенсивно, в отличие от частиц цемента округленной, галькообразной формы. Существующая зависимость формы цементного зерна от типа помольного агрегата позволяет сделать выводы о наиболее предпочтительном способе разрушения, обеспечивающем получение частиц осколочной формы. Таким образом, ударное и ударно-истирающее измельчение цементного порошка позволяет существенно повысить его физико-химическую активность наиболее рациональным способом, в большей мере за счет корректировки гранулометрического состава, изменения формы зерна [8,9].

С точки зрения достижения высокой интенсивности механической обработки и производительности, наиболее перспективными являются электромагнитные мельницы, в которых энергия электромагнитного поля непосредственно преобразуется в кинетическую энергию движения размольных элементов. В настоящее время разработана конструкция электромагнитного механоактиватора [1,11,12], позволяющая осуществлять гомогенное перемешивание, тонкое и сверхтонкое измельчение, а также активацию цемента. Для получения осколочной формы частиц используются цилиндрические размольные элементы с острыми гранями.

Согласно проведенным теоретическим и экспериментальным исследованиям [2,8,9], величина силовых взаимодействий или сцепляющего усилия, развиваемая между цилиндрическими ферромагнитными элементами активатора, определяется прежде всего индукцией электромагнитного поля В, которая (вплоть до достижения состояния насыщения стали магнитопровода) имеет прямо пропорциональную зависимость от силы тока I в обмотках управления [2,10]. Выявлена возможность регулирования гранулометрического состава изменением силового взаимодействия между размольными элементами.

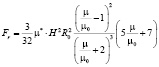

Расчет диспергирующих нагрузок Fr проведен по формуле [1,2]:

(здесь  – магнитная постоянная;

– магнитная постоянная;  – магнитная проницаемость рабочего объема;

– магнитная проницаемость рабочего объема;  – магнитная проницаемость размольных элементов; H – напряженность магнитного поля в рабочем объеме; R – радиус ротора).

– магнитная проницаемость размольных элементов; H – напряженность магнитного поля в рабочем объеме; R – радиус ротора).

Таким образом, на основании проведенных исследований выявлена возможность регулирования селективности измельчения цемента с получением частиц осколочной формы при минимальных затратах энергии. Полученные результаты позволяет сделать вывод о перспективности развития данного направления исследований и правомерности гипотезы о применении постоянного электромагнитного поля в качестве энергии для формирования диспергирующего усилия в магнитоожиженном слое ферротел, как о передовой импортозамещающей технологии в области механоактивации.

Библиографическая ссылка

Беззубцева М.М. ПРОИЗВОДСТВО СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ ЭЛЕКТРОМАГНИТНОЙ МЕХАНОАКТИВАЦИЕЙ // Международный журнал экспериментального образования. 2016. № 11-2. С. 258-260;URL: https://expeducation.ru/ru/article/view?id=10880 (дата обращения: 01.01.2026).