Металлургические предприятия являются мощным и потребителями свежей воды до 2500 м3 на единицу продукции, а затем сопровождаются сбросами сточных вод в водоем, значительно превышающих санитарные нормы.

Целью данных исследований является совершенствование технологической схемы очистки сточных вод и в дальнейшем полном их использовании в оборотном водоснабжении.

Исследования проводились на одном из алюминиевых производств Сибири.

На предприятии существует частично замкнутая система оборотного водоснабжения, которая не исключает сброса загрязненных сточных вод в ручей, впадающий в русло реки Енисей. Основными загрязнителями водных объектов являются взвешенные вещества, нефтепродукты, фториды, сульфаты, хлориды, ионы алюминия, железа, меди, цинка, марганца, хрома и т. д. Загрязнение сточных вод широким спектром вредных примесей обуславливается использованием воды в виде хладагента в литейных отделениях, использовании воды для улавливания вредных газов в газоочистных установках и при производстве регенерационного криолита, при промывке деталей в ремонтных отделениях [1].

В систему оборотного водоснабжения входят: шламохранилище; водооборотные узлы; пруд-отстойник. Один из водооборотных узлов или «Чистый цикл» предназначен для охлаждения компрессоров и состоит из камер теплой и холодной воды, 3-секционной градирни. Следующий водооборотный узел или «Грязный Цикл» используется на охлаждение литейных машин, прокаленного кокса и анодной массы, подпитка узла осуществляется осветленной водой из пруда-отстойника. Узел водооборота состоит из: отстойника горизонтального, циркуляционной насосной станции с водоприёмными камерами тёплой и охлаждённой воды, градирни вентиляторные трёхсекционные, иловой насосной станции, сетей оборотного водоснабжения напорные и самотечные. Отработанная тёплая вода самотёком и под остаточным напором сбрасывается в горизонтальный отстойник, который снабжен специальной системой эрлифтов для нефтеулавливания. Всплывающие и эмульгированные примеси удаляются в емкости для хранения, а затем вывозятся и сжигаются в котельной предприятия. Далее вода через водоприемные камеры теплой воды подается на градирни при температуре от 30-35 оС. После аэрации воздухом температура становится на 4-5 °С выше температуры атмосферного воздуха. Охлажденная оборотная вода от градирен поступает в камеры охлаждённой воды, а затем в пруд-отстойник, в котором происходит аккумуляция и усреднение стоков по расходу и концентрации, осаждение взвешенных веществ и улавливание нефтепродуктов. В пруду вода отстаивается в течение 8 часов, затем часть осветленной воды подается в производство, а другая часть сбрасывается в ручей [2].

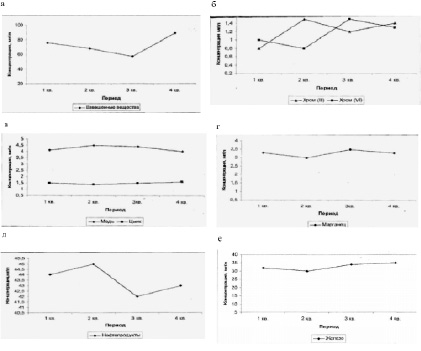

Мониторинг поверхностных вод ручья в месте сброса сточных вод из пруда-отстойника показал превышение ПДК по многим загрязняющим веществам: взвешенным веществам, нефтепродуктам, ионам металлов (рис. 1) [3].

Мониторинг загрязнений гидросферы металлургическим производством: а – взвешенные вещества; б – хром (III), хром (VI); в – медь, цинк; г – марганец; д – нефтепродукты; е – железо

Как видно из исследований, применяя данную систему очистки, предприятие осуществляет сброс сточных вод в ручей (приток реки Енисей) с превышением допустимого уровня загрязняющих веществ. Эффективность очистки по взвешенным веществам составляет 50 %, по нефтепродуктам 41 %. На предприятии не предусмотрена очистка от ионов металлов. Загрязненные стоки, сбрасываемые в водоем, оказывают негативное влияние на качество воды. Установлено, что причиной превышения допустимого уровня загрязнения явилась низкая очистная способность сооружений гидроочистки. В связи с этим предлагается усовершенствование системы очистки сточных вод. Промстоки направляются в горизонтальный отстойник для выделения взвешенных веществ через усреднитель, который обеспечивает равномерную подачу сточных вод на очистные сооружения и тем самым снижает нагрузку на оборудование. Метод отстаивания применяется для осаждения из сточных вод грубодисперсных примесей. Осаждение происходит под действием силы тяжести. Вода в отстойнике движется от одного конца отстойника к другому. Затем промстоки направляются в фильтр-сепаратор для удаления нефтепродуктов. В фильтре-сепараторе имеются очищающие элементы, состоящие из фильтрующего, коагулирующего и нефтеотделяющего элементов. Загрязненные сточные воды через входной патрубок поступают в распределительную камеру и по отверстиям, имеющимся в разделительной перегородке, попадают во внутреннюю полость фильтрующего элемента. При прохождении коагулирующего элемента происходит объединение микрокапель нефтепродуктов, благодаря чему с наружной поверхности элемента крупные капли нефтепродукта оседают по зазору в отстойную зону фильтра-сепаратора. Более мелкие капли нефтепродуктов поток жидкости уносит на нефтеотделяющий элемент. Сточные воды свободно проходят через нефтеотделяющий слой элемента, капли нефтепродукта задерживаются на внутренней поверхности слоя и после объединения с другими каплями стекают по зазору в отстойную зону. Данный фильтр отличается надежностью и удобством эксплуатации. Для более полной очистки сточные воды направляются на электрофлотацию, которая является одним из перспективных направлений флотационной очистки сточных вод, что обусловлено высокой эффективностью и скоростью процесса. Метод перспективен для очистки от ионов металлов: цинка, меди, никеля, железа, алюминия, кадмия, хрома, в виде гидроксидов, взвешенных веществ, нефтепродуктов, ПАВ, масел, путем перевода перечисленных компонентов в пенные продукты.

Согласно проведенных исследований, наиболее эффективным является горизонтальный двухкамерный электрофлотатор с габаритами 2100х1200х1115 мм с растворяющимися алюминиевыми анодами. Оптимальное значение плотности тока 200-260 А/м2, газосодержание около 0,1 %. При электролизе обрабатываемой воды на электродах выделяются пузырьки газов. Поднимаясь в сточной воде, эти пузырьки флотируют взвешенные частицы и другие механические примеси. При растворении анодов ионы металлов образуют гидроксиды металлов, которые являются хорошими коагулянтами, образуя хлопья. Эффективность процесса очистки составляет до 97 % [4].

Электрофлотация выгодно отличается от традиционных методов, благодаря высокой эффективности и простоте аппаратурно-технологического процесса: это повышение степени удаления тонких фракций, возможность селективного разделения различных компонентов, в результате изменения величины рН и крупности образующихся пузырьков. Предлагаемая технология является эффективной как в экономическом, так и в экологическом аспектах. Она не требует значительных энергозатрат, проста в эксплуатации и позволяет очищенную воду использовать в оборотном водоснабжении, не загрязняя при этом водоемы.

Библиографическая ссылка

Гронь В.А., Коростовенко В.В., Капличенко Н.М. МОНИТОРИНГ ЗАГРЯЗНЕНИЯ ГИДРОСФЕРЫ МЕТАЛЛУРГИЧЕСКИМ ПРЕДПРИЯТИЕМ // Международный журнал экспериментального образования. 2013. № 10-2. С. 309-311;URL: https://expeducation.ru/ru/article/view?id=4236 (дата обращения: 07.03.2026).