Квантовые точки (КТ) – это изолированные наномасштабные объекты, чьи свойства существенно отличаются от свойств объемных материалов той же структуры и состава.

Размеры КТ слишком малы для того, чтобы проявления квантовых эффектов в них были существенными. КТ являются гетероструктурами с пространственным ограничением носителей заряда во всех трех направлениях, в которых можно “хранить” небольшие количества электронов.

Реальная КТ может иметь форму пирамиды и состоять из сотен тысяч атомов (Рис.1). Поэтому КТ называют искусственными атомами. Размеры КТ - порядка нескольких нм.

Механизм действия большинства полупроводниковых устройств и приборов основан на регулировании потока электронов. В настоящее время транзисторы имеют размер в несколько мкм и управляют движением “потока”, содержащего от сотен тысяч до 1 миллиона электронов. В отличие от них, КТ управляют движением лишь очень небольшого числа электронов (вплоть до управления одиночными атомами!), так что их можно назвать многоэлектронными (или даже одноэлектронными) транзисторами.

Если на кристаллическую поверхность кремния или арсенида галлия нанести небольшое число атомов другого вещества (например, атомов германия и т.п.), то через некоторое время можно наблюдать, как эти “чужеродные” атомы сами собираются в некоторые структуры (так называемые “островки”) размеров в несколько десятков нм. Структуры такого типа и являются квантовыми точками, т.е. локальными образованиями, представляющими собой трехмерные “ловушки” для электронов.

Рис. 1. а) КТ как пирамиды, состоящие из большого кол-ва атомов. б) КТ Германия (на кремниевой подложке), полученная растровым микроскопом РЭМ -100.

Вследствие способности управления КТ небольшим числом атомов, появляется возможность миниатюризации полупроводниковых устройств и снижения их энергопотребления, а также возможность создания приборов и устройств совершенно новых типов. В связи с этим были предложены нанотехнологические устройства, позволяющие формировать КТ

В основу устройства положена задача - обеспечить компенсацию перемещений острия зонда при изменении температуры технологической среды.

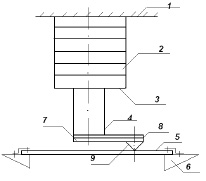

Рассмотрим нанотехнологическое уст-ройство перемещения, представленное на рис. 2.

Рис.2. Нанотехнологическое устройство перемещения

Нанотехнологическое устройство для перемещений изделия содержит неподвижную платформу 1, жёстко связанный с ней пьезопривод 2, на торце 3 которого закреплён зонд 4, с возможностью электрического взаимодействия с подложкой 5, установленной на подложкодержателе 6.С зондом 4 жёстко связана биметаллическая пластина 7, на подвижном конце 8 которой закреплено острие 9.

Нанотехнологическое устройство перемещений работает следующим образом:

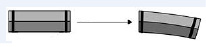

При подаче рабочего напряжения на пьезопривод 2, возникает тепловое расширение всего устройства вцелом. Данный процесс вызывает изменение зазора между остриём 9 зонда 4 и подложкой 5. Оно вызвано как подачей напряжения на нанотехнологическое устройство, так и изменением температуры во время выполнения операций. При изменении температуры технологической среды происходит изгиб биметаллической пластины (Рис.3), вызванный большим нагреванием одного металла относительно другого (При нагревании изгиб происходит в сторону пластины с меньшим коэффициентом линейного расширения). Таким образом, зазор между остриём 9 зонда 4 и подложкой 5, в конечном итоге не изменяется.

Рис.3. Изгиб биметаллической пластины

Принцип работы биметаллической (БМ) пластины состоит в преобразовании изменения температуры в перемещение за счет различия термических коэффициентов линейного расширения (ТКЛР) материалов, входящих в его конструкцию. БМ пластина выполнена в виде двух скрепленных металлических полос, часто имеющих начальную кривизну. При изменении температуры кривизна меняется за счет изгиба пружины, и точки ее взаимно смещаются.

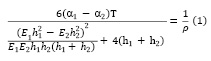

Изменение кривизны двухслойной пружины дается зависимостью:

Здесь ρ – радиус кривизны двухслойной пружины, T – изменение температуры; α1, α2 – ТКЛР материалов слоев 1 и 2; E1, E2, h1, h2 – соответствующие модули упр угости и толщины слоев.

Перемещение свободного конца определяется соотношением:

λ = 0,5L2 / ρ ,

где L – длина деформируемой части пружины.

БМ пластины изготавливаются из двух спаянных, сваренных или совместно прокатанных тонких металлических пластин толщиной h1 и h2. К материалу этих пластин предъявляются следующие требования: близкие значения модулей упругости E1 и E2 и допускаемых напряжений на изгиб [σ]1 и [σ]2; наибольшая разность между значениями ТКЛР α1 и α2; хорошая свариваемость.

Введение в нанотехнологическое уст-ройство для перемещений БМ пластины с закреплённым на ней остриём обеспечивает возможность компенсирования линейных перемещений острия зонда при изменении температуры технологической среды.

Для изготовления БМ пластин часто используются термобиметаллы, в которых в качестве слоя с малым α2 применяется обычно инвар ЭН-36 – ферромагнитный сплав железа с 36% никеля, имеющий аномально малый температурный коэффициент линейного расширения (1,5•10-6 ºС-1 в интервале температур от -80 до 100 ºС). В качестве слоя с большим α1 используется латунь или немагнитная сталь. Для пластин, нагревающихся за счет тепла окружающей среды, применяются термобиметаллы марок ТБ-5, ТБ-6, ТБ-7.

Исходя из уравнения (1) для получения наибольшей чувствительности БМ пластины к изменению температуры необходимо соблюдать условие:

Для получения больших деформаций наиболее целесообразно увеличить длину пластины.

Для реализации процесса управления изгибом пластины можно использовать биморфы. Биморф состоит из двух одинаковых склеенных между собой пластин, между которыми находится металлическая фольга, являющаяся одним из электродов. Другим электродом служат металлические пластины на внешних гранях пьезоэлемента.

Несмотря на сложную управляемость процесса, устройство целесообразно использовать для получения КТ на подложке.

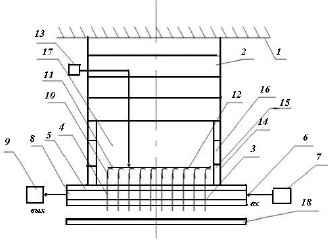

Основной задачей следующего нанотехнологического устройства является обеспечение управляемости процесса формирования КТ.

Рис.4. Нанотехнологическое устройство получения наномасштабных объектов на подложке

Нанотехнологическое устройство формирования КТ (рис.4.) состоит из многозондового пьезопривода 1, установленного на неподвижном основании 2, подложки 3, установленной на неподвижном подложкодержателе 4, электрически связанную с зондами 5, пьезопривод 1 выполнен в виде набора пьезоколец 6, соединенных в полый цилиндр 7, на торце 8 наружного кольца 9 закреплена диэлектрическая пластина 10 с закрепленными в ней зондами 5, устройство дополнительно снабжено электронной пушкой 11 и двумя парами конденсаторных пластин 12 и 13 расположенных по пути следования электронного луча, причем плоскости двух конденсаторных пластин взаимно перпендикулярны по отношению друг к другу, причем конденсаторные пластины связаны с узлами 14 и 15 подачи управляющих напряжений Ux и Uy.

Нанотехнологическое устройство формирования КТ работает следующим образом.

Пучок электронов, созданный электронной пушкой 11, направляется двумя парами конденсаторных пластин 12 и 13 и попадает на зонд, который отрицательно заряжается. При подаче на подложку 3 напряжения, между зондом 11 и подложкой 3 формируется туннельный ток, посредством которого на подложке 3 образуется КТ; (КТ образуется при взаимодействии туннельных электронов и рабочего газа)

Предложенная конструкция устройства обеспечивает управляемость процесса формирования КТ.

Следующее нанотехнологическое уст-ройство обеспечивает большую производительность при формировании КТ.

Рис.5. Устройство для выполнения нанотехнологических операций.

Устройство для выполнения нанотехнологических операций (Рис.5) содержит неподвижное основание 1, установленный на нем пьезоприивод 2, зондовый узел 3, связанный с пьезоприводом 2 и подложку 18, электрически связанную с зондовым узлом 3. Зондовый узел 3 выполнен в виде набора зондов 4, установленных в диэлектрической полой плате 5, с шагом 0,5-0,7 мм, причем вход 6 полости платы 5 связан с источником 7 жидкого азота, а выход 8 с приемником 9 жидкого азота. На тупых концах 10 зондов 3 закреплены оптоволоконные кабели 11, связанные в жгут 12 и соединенные с источником 13 лазерного излучения, а диэлектрическая полая плата 5связана с пьезоприводом 2 посредством соединительного элемента 14, выполненного в виде трубы 15 с продольными сквозными прорезями 16 на цилиндрической части 17 трубы 15.

Устройство для выполнения нанотехнологических операций (рис.5) работает следующим образом.

При перемещении зондового узла 3 относительно подложки 18, источник лазерного излучения 13 посредством оптоволоконных кабелей 11 передает излучение и нагревает зонды 4. Охлаждение зондов 4 происходит путем подачи жидкого азота от источника жидкого азота 9 к входу полости 6 внутри диэлектрической полой платы 5, что приводит к уменьшению интенсивности процесса нагрева зондов 4 и стабилизирующей терморегуляции.

Применение предложенного нанотехнологического устройства позволяет поддерживать стабилизацию теплового режима в локальной зоне зонд-подложка.

Библиографическая ссылка

Ермилов А.И., Ивашов Е.Н. ФОРМИРОВАНИЕ КВАНТОВЫХ ТОЧЕК (КТ) В ЗОНДОВОЙ НАНОТЕХНОЛОГИИ // Международный журнал экспериментального образования. 2014. № 1-1. С. 98-101;URL: https://expeducation.ru/ru/article/view?id=4525 (дата обращения: 03.02.2026).