Проблемной особенностью любой упрочняющей термообработки является коробление деталей, превышающее припуск на последующую обработку в размер сопрягаемых поверхностей шлифованием. Среди множества причин, вызывающих коробление, существенной является химическая неоднородность или ликвация по сечению детали, которая возникает при диффузионном насыщении поверхностного слоя адсорбатом.

Большинство деталей машин работает в условиях износа, кавитации, циклических нагрузок, коррозии при криогенных и высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжений. Чтобы деталь хорошо работала в условиях трения, поверхность должна обладать высокой износостойкостью. Сопротивление циклическим и вибрационным нагрузкам обеспечивает вязкая сердцевина данного изделия. Для достижения всего комплекса свойств деталь подвергается поверхностному упрочнению. Химико-термическая обработка, повышая твердость, износостойкость, задиростойкость, кавитационную и коррозионную стойкость и создавая на поверхности деталей благоприятные остаточные напряжения сжатия, увеличивает надежность и долговечность машин. В то же время, ХТО создает градиент напряженно-деформированных состояний, при которых неизбежно возникают значительные внутренние напряжения, приводящие к короблению и растрескиванию деталей [2-4].

Цель работы – определение внутренних напряжений, возникающих при закалке тяжелонагруженных деталей машин с переменным химическим составом по сечению и их снижение за счет модифицирования процесса тепловой обработки для уменьшения коробления и растрескивания в конце технологического цикла изготовления.

На практике возникают ситуации, когда химический состав изделия по сечению переменный. Примером являются изделия, прошедшие химико-термическую обработку, когда поверхностный слой резко отличается от внутренних слоев изделия, и возникающие внутренние напряжения от перепада температур и структурных превращений, протекающих в материале на стадии различных видов обработок будут переменными, переменными будут и теплофизические характеристики.

Известные методики расчета внутренних напряжений применимы для материалов с постоянным химическим составом по сечению изделий [1].

Алгоритм решения упругопластической задачи для нахождения термонапряженного состояния стального цилиндра с постоянным химическим составом предложен в работе Тимофеева В.Н., Самойловича Ю.А.[5], который включает:

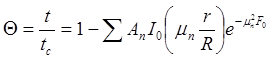

1) определение температурного поля по сечению цилиндра на основе решения дифференциального уравнения теплопроводности при граничных условиях III рода, при нагреве (охлаждении) по закону Ньютона:

; (1)

; (1)

где tc – температура греющей среды, оС; t – температура в искомой точке тела, оС (начальное температурное поле по сечению цилиндра равномерно и равно нулю);

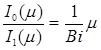

![]() - постоянные коэффициенты (тепловые амплитуды, зависящие от числа Био); I0(μn), I1(μn) – функции Бесселя; μn – корень трансцендентного уравнения

- постоянные коэффициенты (тепловые амплитуды, зависящие от числа Био); I0(μn), I1(μn) – функции Бесселя; μn – корень трансцендентного уравнения

;

; ![]() - число Био;

- число Био; ![]() - число Фурье; α – коэффициент теплоотдачи, Вт/(м2·К); а – коэффициент температуропроводности, м2/с; τ – время, с;

- число Фурье; α – коэффициент теплоотдачи, Вт/(м2·К); а – коэффициент температуропроводности, м2/с; τ – время, с;

2) принимается:

,

,  ,

,  , (2)

, (2)

где εz – продольная деформация,

μ – число Пуассона;

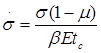

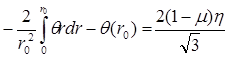

3) с помощью последовательных приближений определяются границы (радиус) зон упругой и пластической деформаций:

, (3)

, (3)

где r0 – радиус зоны пластической деформации, м;

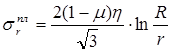

4) расчет пластических радиальных и тангенциальных напряжений:

,

,  ; (4)

; (4)

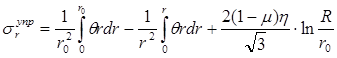

5) расчет упругих радиальных и тангенциальных напряжений:

, (5)

, (5)

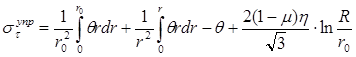

, (6)

, (6)

6) определение модуля пластичности:

, (7)

, (7)

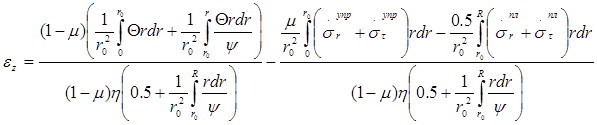

7) определение продольной деформации:  , (8)

, (8)

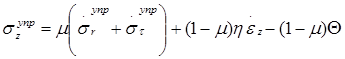

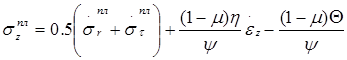

8) расчет осевых упругих и пластических напряжений:

, (9)

, (9)

, (10)

, (10)

Используя этот алгоритм, предложена методика расчета внутренних напряжений, когда химический состав по сечению переменный. При расчетах внутренних напряжений использовался цилиндр из стали 12ХН3А диаметром 56 мм, прошедший химико-термическую обработку. Учитывались теплофизические характеристики конкретных слоев изделия с разным химическим составом:

- коэффициент теплоотдачи α;

- коэффициент теплопроводности λ;

- коэффициент температуропроводности а;

- коэффициент линейного расширения β.

Расчет внутренних напряжений при нагреве и охлаждении цилиндра производился в программе MathCad. В компьютерную программу для расчета термических напряжений при нагреве и охлаждении деталей, вносили основные теплофизические свойства сталей с учетом их послойного изменения по сечению.

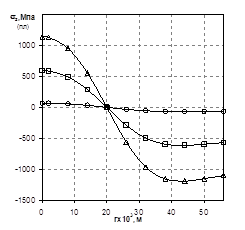

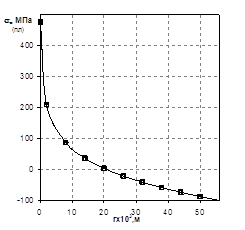

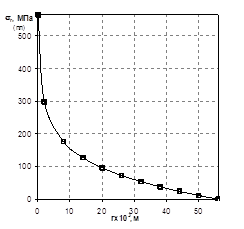

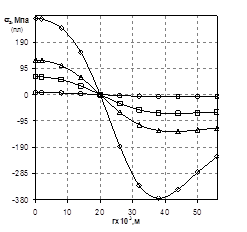

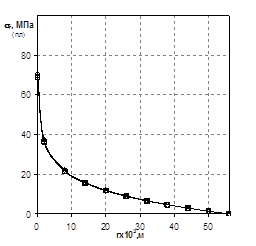

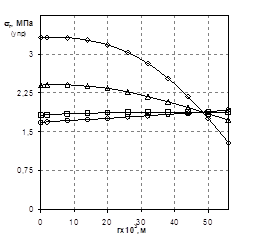

По результатам расчета построены зависимости основных упругих и пластических напряжений при нагреве и охлаждении стального цилиндра. На рисунке 1 показано распределение упругих и пластических напряжений σупр и σпл на расстоянии r от центра цилиндра при охлаждении в масле. Откуда видно, что некоторые составляющие упругих и пластических напряжений имеют крайне высокие значения, которые соответствуют действующему технологическому процессу изготовления детали вал-шестерня из стали 12ХН3А заключающегося в следующем:

- цементация, t = 9100С, нагрев 1ч, выдержка 13ч, охлаждение на воздухе до 200С;

а) б)

б)

в) г)

г)

д) е)

е)

Рис. 1. Изменение напряжений s в зависимости от расстояния до поверхности цилиндра r при закалке в масле: ○-7 мин; □-4 мин; ∆-2 мин; ◊-30 сек.

а - зависимость осевых пластических напряжений szпл; б - зависимость осевых упругих напряжений szупр; в - зависимость пластических тангенциальных напряжений stпл;

г - зависимость упругих тангенциальных напряжений stупр; д - зависимость пластических радиальных напряжений srпл; е - зависимость упругих радиальных напряжений srупр.

а) б)

б)

в) г)

г)

д) е)

е)

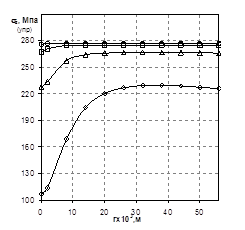

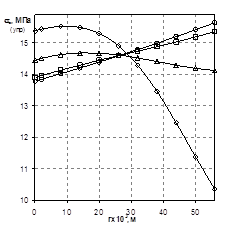

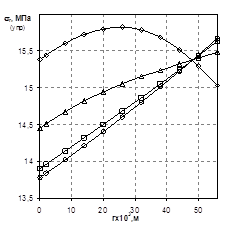

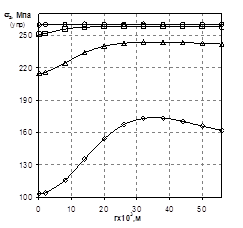

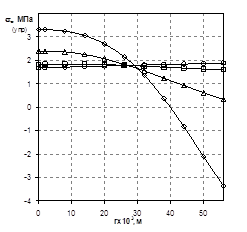

Рис. 2. Изменение напряжений s в зависимости от расстояния до поверхности цилиндра r при закалке в подогретом масле: ○-7 мин; □-4 мин; ∆-2 мин; ◊-30 сек.

а - зависимость осевых пластических напряжений szпл; б - зависимость осевых упругих напряжений szупр; в - зависимость пластических тангенциальных напряжений stпл;

г - зависимость упругих тангенциальных напряжений stупр; д - зависимость пластических радиальных напряжений srпл; е - зависимость упругих радиальных напряжений srупр.

- нормализация, t = 9200С, нагрев 1,5ч, выдержка 25 мин; охлаждение на воздухе до 200С;

- закалка t = 8100С, нагрев 100 мин, выдержка 20 мин; охлаждение в масле;

- отпуск t=2000С, нагрев 100 мин, выдержка 150 мин, охлаждение на воздухе.

С целью уменьшения градиента температур значительно снижающих значения остаточных напряжений были предложены режимы закалки в подогретом масле. Распределение упругих и пластических напряжений σупр и σпл на расстоянии r от центра цилиндра при охлаждении в подогретом масле (t = 1600C) представлены на рисунке 2.

Выводы

На основе проведенных расчетов термических напряжений (осевых упругих и пластических, тангенциальных упругих и пластических, радиальных упругих и пластических) конструкционной стали 12ХН3А ферритного класса, применяемых для изготовления деталей вал-шестерня и колесо зубчатое и предложенного режима закалки в подогретом масле (160○С), было установлено:

1- уменьшение остаточных напряжений в 5-8 раз;

2-значительное уменьшение брака после термической обработки при изготовлении деталей зубчатое колесо и вал-шестерня в среднем с 28% до 5%.

Библиографическая ссылка

Рожков И.И., Мыльников В.В. РАСЧЕТ ВНУТРЕННИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ, ВОЗНИКАЮЩИХ В ЗАКАЛЕННЫХ ДЕТАЛЯХ МАШИН ПОСЛЕ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ // Международный журнал экспериментального образования. 2014. № 1-2. С. 114-118;URL: https://expeducation.ru/ru/article/view?id=4568 (дата обращения: 02.03.2026).