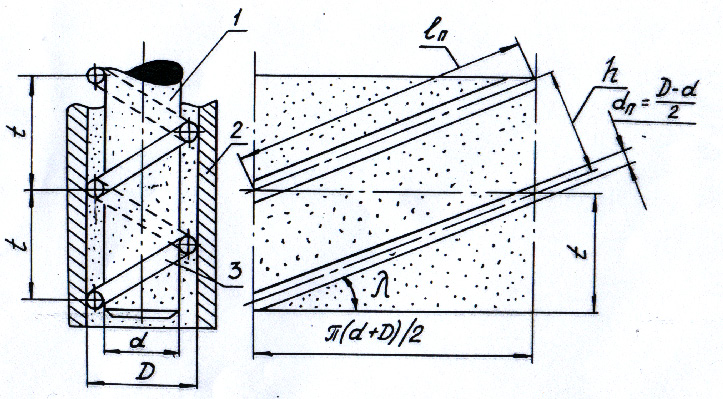

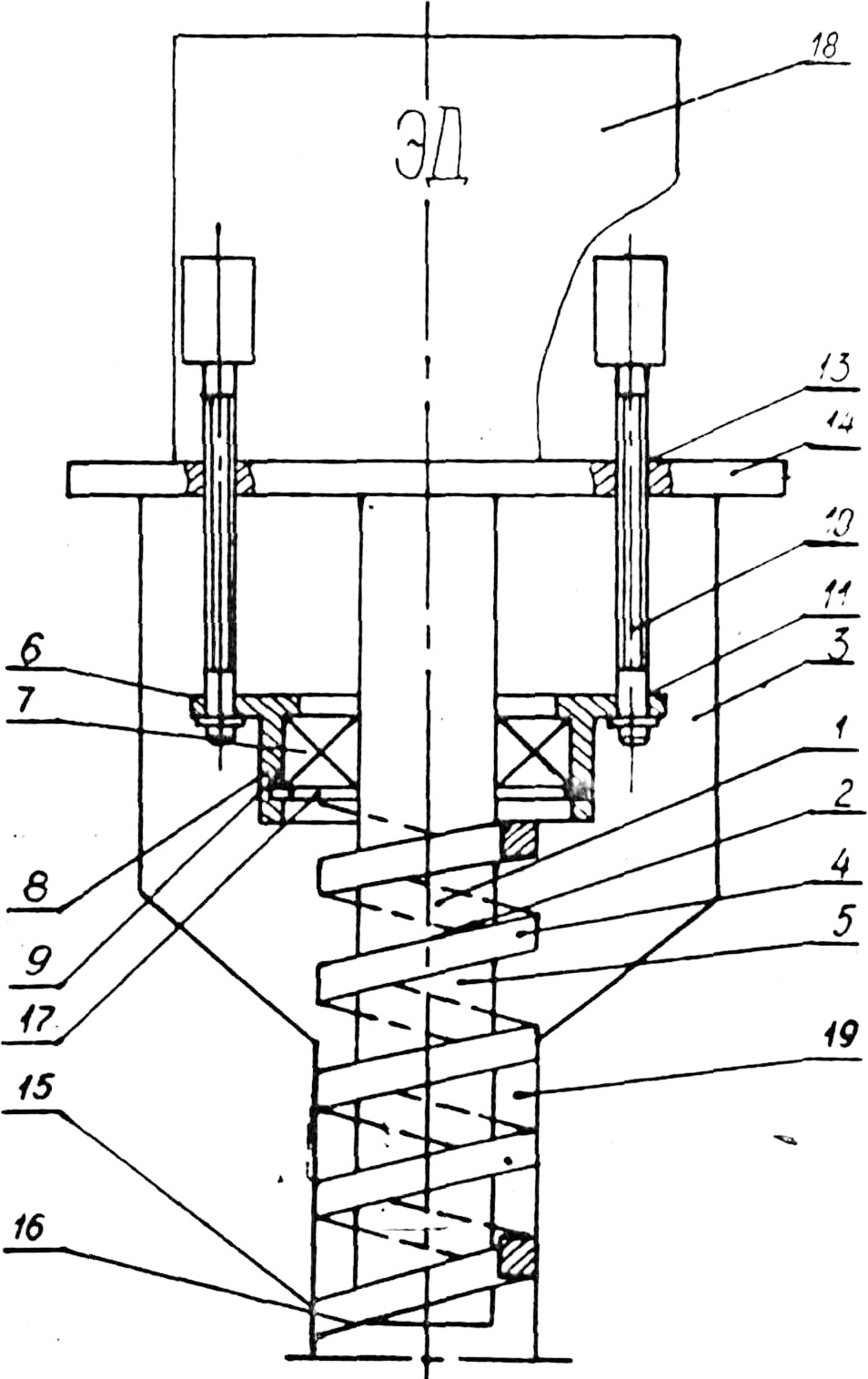

Производительность устройства дозировки сыпучих материалов (бункера) определяется геометрическими размерами его выходной части (рис.1). Количество люминофора, поступающее в рабочую зону за один оборот штока 1, равно объему пространства, заключенного между тремя элементами: штоком 1, трубкой 2 и спиральной проволокой 3 на длине t одного витка, и может быть записано с помощью формулы:

Vл=Vц-Vп, (1)

где: Vл – объем люминофора, поступающего в рабочую зону за один оборот штока 1;

Vц – объем цилиндрического зазора, заключенного между штоком 1 и внутренней поверхностью 2 на высоте t, равной шагу спиральной проволоки 3;

Vп – объем одного витка проволоки.

Очевидно, что внутренние размеры выходной части связаны между собой зависимостью:

D=d+2dn, (2)

где: D - диаметр внутреннего отверстия трубки 2;

d - диаметр штока 1;

dn - диаметр проволоки 3.

Очевидно (рис. 1), что

Vц=S·dn, (3)

где: S - площадь развертки, заключенная между двумя витками проволоки.

Рис. 1. К расчету количества G люминофора, поступающего за один оборот штока в рабочую зону

Объем проволоки определяется по ее развертке (рис. 1):

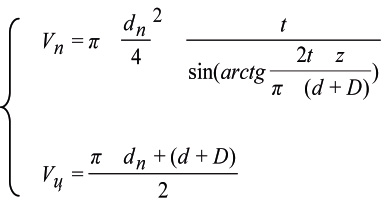

![]() (4)

(4)

Угол подъема l спиральной проволоки равен (рис. 1)

![]() (5)

(5)

где Z – число заходов спиральной проволоки.

Таким образом,

![]() (6)

(6)

Но

![]() (7)

(7)

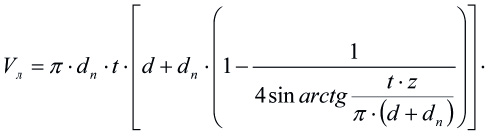

Подставив (6) в (4), а (4) в (3), получим

(8)

(8)

С учетом полученных выражений (8) и соотношения (2) формула (1) будет иметь вид

(9)

(9)

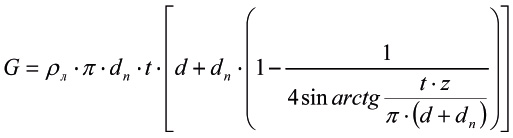

Количество G люминофора, поступающего за один оборот штока в рабочую зону равно

G=rл·Vл, (10)

где: ![]() - плотность люминофора.

- плотность люминофора.

Таким образом

(11)

(11)

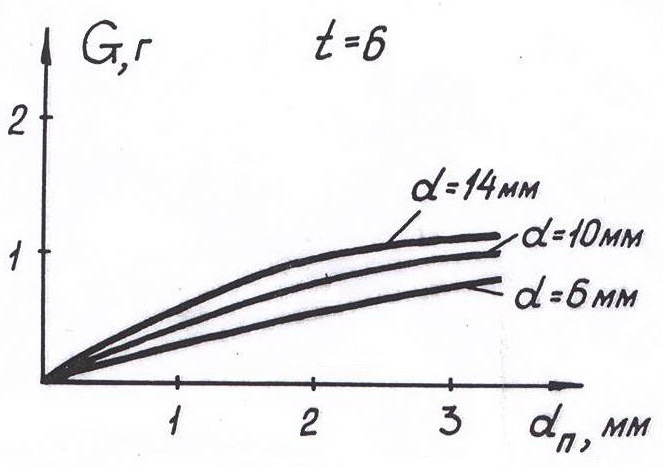

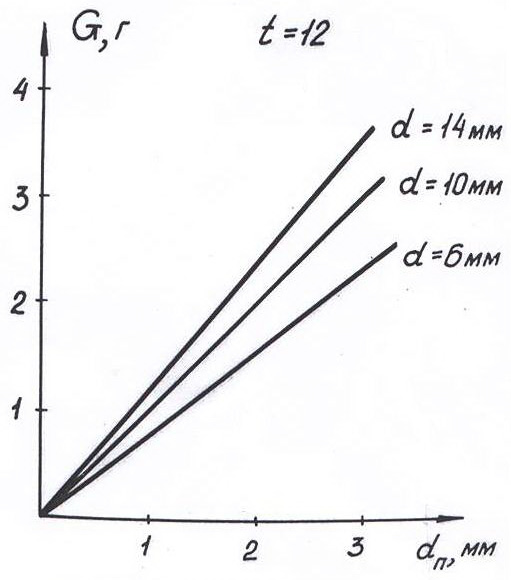

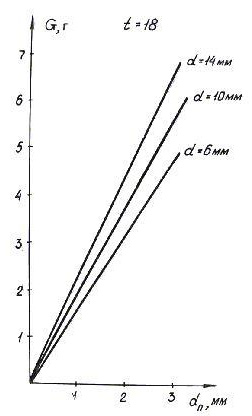

Значения G для однозаходной спиральной проволоки (z=1) и различных значений d, dn, t приведены в табл. (1). На основании полученных данных построены графики зависимости количества люминофора G, подаваемого за один оборот штока, от диаметра проволоки dn при различных значениях ее шага t и диаметра штока d (рис.2).

Таблица 1

|

t |

d |

dn |

G |

t |

d |

dn |

G |

t |

d |

dn |

G |

|

6 |

6 |

1 |

0.278 |

12 |

6 |

1 |

0.765 |

18 |

6 |

1 |

1.493 |

|

2 |

0.538 |

2 |

1.581 |

2 |

3.058 |

||||||

|

3 |

0.712 |

3 |

2.413 |

3 |

4.691 |

||||||

|

10 |

1 |

0.396 |

10 |

1 |

0.983 |

10 |

1 |

1.772 |

|||

|

2 |

0.729 |

2 |

2.000 |

2 |

3.637 |

||||||

|

3 |

0.930 |

3 |

3.008 |

3 |

5.564 |

||||||

|

14 |

1 |

0.517 |

14 |

1 |

1.225 |

14 |

1 |

2.102 |

|||

|

2 |

0.925 |

2 |

2.460 |

2 |

4.290 |

||||||

|

3 |

1.151 |

3 |

3.63 |

3 |

6.517 |

а)

а)

б)

в)

Рис. 2. Графики зависимости количества люминофора

Рассматривается ряд конструкций дозирующих устройств для подачи сыпучих материалов применительно к оборудованию для производства цветных кинескопов.

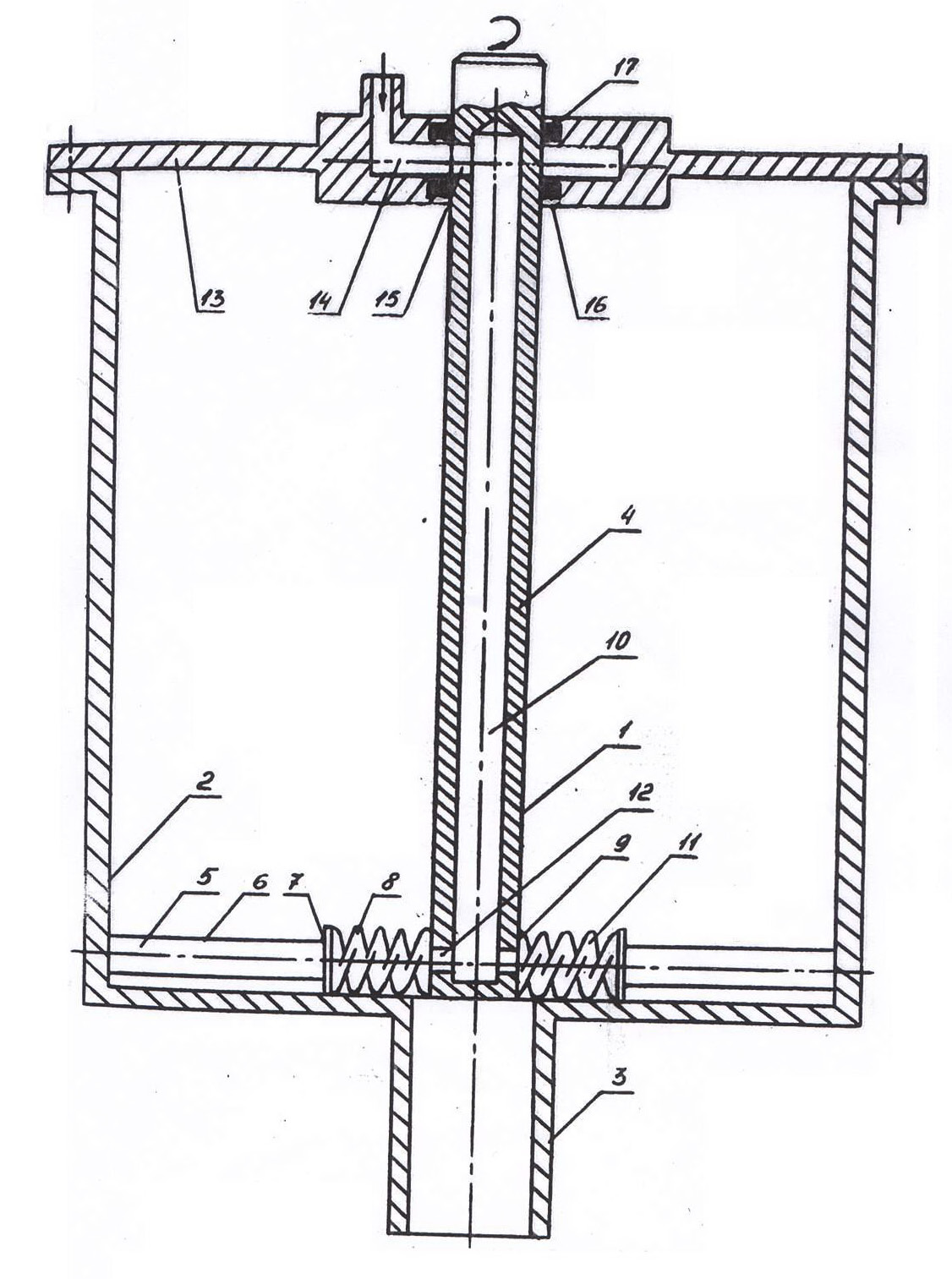

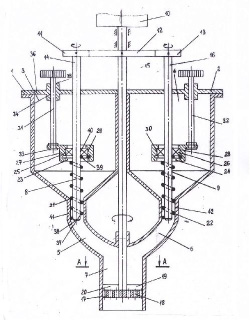

На рис. 3 представлена конструкция дозирующего питателя для сыпучих материалов с повышенной эффективностью работы при дозировке материалов, обладающих малой взаимной подвижностью, например, люминофоров.

Дозирующий питатель содержит транспортно-распределительный механизм 1, загрузочный бункер 2 и лоток 3. Транспортно-распределительный механизм 1 установлен на вертикальном валу 4 внутри загрузочного бункера 2 и представляет собой многолопастный пропеллер 5, каждая лопасть 6 которого жестко и герметично связана с одним концом 7 витой трубчатой пружины 8. Лопасти 6 выполнены изогнутыми вдоль продольной оси. Другой конец 9 витой трубчатой пружины 8 также жестко и герметично связан с валом 4. Вал 4 выполнен полым. Полость 10 вала 4 и полость 11 витой трубчатой пружины 8 сообщаются мужду собой посредством радиального отверстия 12 в валу 4. На крышке 13 загрузочного бункера 2 выполнен пневмораспределитель 14, сообщается с полостью 10 вала 4 с помощью другого радиального отверстия 15 в валу 4 и герметизирован относительно последнего посредством манжетных уплотнений 16 и 17.

Дозирующий питатель для сыпучих материалов (рис.3) работает следующим образом.

При вращении вала 4 лопасти 6 захватывают сыпучий материал и направляют его в лоток 3. Дозировка материала осуществляется подачей в пневмораспределитель 14, а, следовательно, и в витые трубчатые пружины 8, сжатого воздуха, в результате чего концы 7 пружины 8 начинают поворачиваться вместе с лопастями 6. Чем больше угол наклона лопасти относительно горизонтальной плоскости, тем больше сыпучего материала поступает в лоток 3. Подача слежавшегося материала на лопасти 6 осуществляется «самотеками», за счет сил гравитации.

Рис. 3. Дозирующий питатель для сыпучих материалов

Рис.4. Дозирующий питатель для сыпучих материалов

Другая конструкция дозирующего питателя для сыпучих материалов представлена на рис. 4.

Дозирующий питатель содержит шнековый транспортно-распределительный механизм 1 с винтовыми направляющими 32, загрузочный бункер 3.

Бинтовые направляющие 2 выполнены в виде пружины 4, установленной на валу 5 с возможностью изменения осевого шага навивки посредством специального устройства 6. Устройство 6 выполнено в виде подшипника 7, установленного на валу 5 с возможностью осевого перемещения, крышки 8, жестко связанной с наружной посадочной поверхностью 9 подшипника 7 и двумя винтовыми фиксаторами-направляющими 10, один конец 11 фиксатора-направляющей связан с крышкой 8 с возможностью вращения, а другой – 12 установлен в резьбовое отверстие 13 заглушки 14 бункера 3 с возможностью осевого перемещения и вращения одновременно. Один конец 15 пружины 14 жестко связан с концом 16 вала 5, а другой жестко связан с внутренним кольцом 17 подшипника 7. Вращение вала осуществляется от электродвигателя 18, установленного на заглушке 14. Пружина 4 установлена с зазором на валу 5 в отверстие 19 бункера 3.

Дозирующий питатель для сыпучих материалов (рис.4) работает следующим образом.

При вращении электродвигателя 18 вращается шнековый транспортно-распределительный механизм I, в результате чего сыпучий материал равномерными порциями высыпается из бункера 3. Для изменения необходимой дозировки сыпучего материала вращается фиксатор-направляющая 10, что приводит к перемещению по вертикальной оси крышки 8, а, следовательно, и к изменению шага навивки.

Изменение шага навивки приводит к изменению дозы подаваемого из бункера вещества. Причем перемещение крышки 8 вверх обеспечивает увеличение шага навивки, следовательно, увеличение дозы подаваемого сыпучего материала, а перемещение крышки 8 вниз обеспечивает уменьшение шага навивки и уменьшение дозы подаваемого сыпучего материала.

Зазор между пружиной 4, валом 5 и отверстием 19 бункера 3 необходим для устранения заедания пружины 4 в процессе работы.

Применение дозирующего питателя позволит оперативно изменять дозу сыпучего материала в процессе его работы.

Также для оперативного управления дозами подаваемых сыпучих материалов разработана конструкция дозатора (рис. 5).

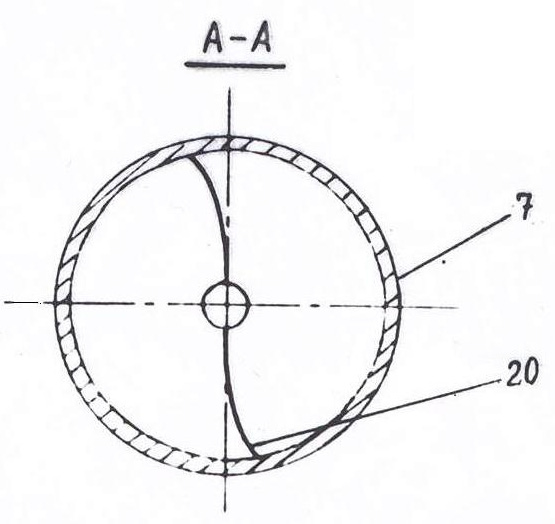

Дозатор сыпучих материалов содержит шнековые транспортно распределительные механизмы 1, 2, загрузочные бункеры 3, 4 и систему лотков. Винтовые направляющие 8, 9 обоих механизмов 1, 2 выполнены с возможностью вращения от одного электродвигателя 10 через зубчатые колеса 11, 12, 13, которые закреплены на валах 14, 15, 16. Каждый загрузочный бункер 3 и 4 снабжен лотком 5 и 6 в виде криволинейного цилиндра. Лотки 5 и 6 связаны с общим лотком 7 в виде прямолинейного цилиндра, внутри которого жестко закреплен диск 17 со сквозными осевыми отверстиями 18. Над диском 17, на валу 15, связанном с электродвигателем 10, закреплены лопатки 19, выполненные в виде изогнутой криволинейной полосы 20 (рис. 6).

Рис. 5. Дозатор сыпучих материалов

Рис. 6. Лопатки дозатора сыпучих материалов

Винтовые направляющие 8, 9 шнековых транспортно-распределительных механизмов 1, 2 выполнены в виде пружин 21, 22 с возможностью изменения осевого шага навивки посредством специальных устройств 23, 24, которые выполнены в виде подшипников 25, 26 установленных на валах 14, 16 с возможностью осевого перемещения, крышек 27, 28, жесткосвязанных с наружными посадочными поверхностями 29, 30 подшипников 25, 26 и двух винтовых фиксаторов 31, 32. Один конец винтового фиксатора 31 связан с крышкой 27, с возможностью вращения, а другой 34 – установлен в резьбовом отверстии 35 заглушки 36 бункера 3 с возможностью осевого перемещения и вращения одновременно. Аналогично устройство второго винтового фиксатора 32. Один конец 37 пружины 21 жестко связан с концом 38 вала 14, а другой 39 –0 жестко связан с внутренним кольцом 40 подшипника 25. Аналогичные связи имеет пружина 22. Пружины 21, 22 установлены с зазором на валах 14, 16 и в отверстиях 41, 42 бункеров 3, 4.

Дозатор сыпучих материалов (рис. 5) работает следующим образом.

При вращении электродвигателя 10, через систему зубчатых колес 11, 12, 13 начинают вращаться шнековые транспортно распределительные механизмы 1, 2, в результате чего сыпучие материалы равномерными порциями высыпаются из бункеров 3, 4 через лотки 5, 6 и смешиваются в лотке 7, а затем подаются через отверстия 18 диска 17. Для оперативного независимого управления дозами сыпучих материалов вращаются винтовые фиксаторы 31, 32, что приводит к перемещению по вертикали крышек 27, 28, а, следовательно, и к изменению шага навивки. Изменение шага навивки приводит к изменению дозы подаваемых из бункеров 3, 4 сыпучих материалов. Причем перемещение крышек 27, 28 вверх обеспечивает увеличение шага навивки, следовательно, увеличение доз подаваемых сыпучих материалов, а перемещение крышек 27, 28 вниз – уменьшение шага навивки и уменьшение доз подаваемых сыпучих материалов. диск 17 может быть выполнен съемным с различными диаметрами отверстий 18.

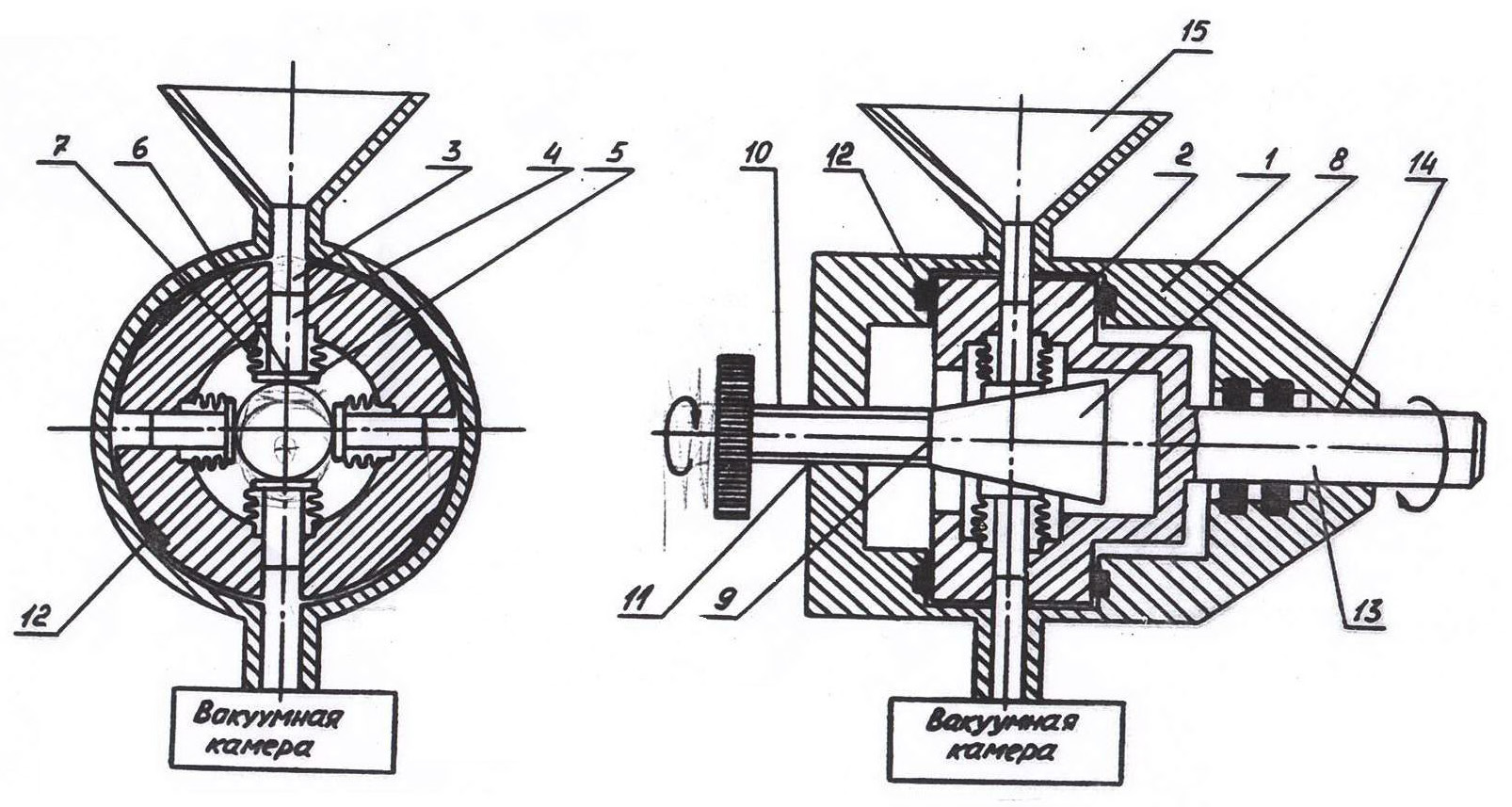

Для подачи материалов из атмосферы в вакуумную камеру или «чистую» технологическую среду с возможностью их дозировки разработана конструкция шлюзового устройства (рис. 7).

Шлюзовое устройство содержит вакуумный корпус 1, ротор 2 с расположенными на окружности гнездами 3 для загрузки как сыпучих, так и твердых материалов. Внутри каждого гнезда 3 установлен поршень 4 с выступом 5 на торце 6. Выступ 5 герметизирован с ротором 2 посредством сильфона 7 и взаимодействует с концом 8, который жестко закреплен на торцевой поверхности 9 винта 10. Винт 10 установлен в резьбовом отверстии 11 корпуса 1. С целью обеспечения герметизации использованы вакуумные уплотнения 12. Вал 13 ротора 2 установлен в отверстии 14 корпуса 1. На корпусе 1 установлен бункер 15.

Шлюзовое устройство для сыпучих материалов в вакуумную камеру работает следующим образом.

При вращении ротора 2 сыпучий или твердый материал из бункера 15 поступает в гнездо 3. Далее, перемещается вместе с ротором 2 и поступает в вакуумную камеру. Уменьшение или увеличение дозы подаваемого материала обеспечивается вращением винта 10, в результате которого конус 8 перемещается вправо-влево. При перемещении конуса 8 вправо, поршень 4 опускается. За счет упругих сил сильфона 7 обеспечивается постоянное поджатие выступа 5 конуса 8. При этом объем гнезда 3 возрастает, а, следовательно, и возрастает доза подаваемого сыпучего или твердого материала. При перемещении конуса 8 влево, поршень 4 поднимается, при этом объем гнезда 3 уменьшается, а, следовательно, и уменьшается доза подаваемого сыпучего или твердого материала. Вакуумное уплотнение 12 обеспечивает надежную герметизацию корпуса 1 относительно ротора 2.

Одной из проблем при разработке дозирующих устройств является уменьшение вероятности попадания загрязняющих микрочастиц износа в подаваемый сыпучий материал.

Рис. 7. Шлюзовое устройство для подачи материалов в вакуумную камеру

С целью повышения чистоты наносимых слоев при оперативном управлении дозой подаваемого материала разработано автоматизированное устройство дискретной подачи сыпучих материалов.

Устройство содержит бункер, дно которого снабжено отверстием для выгрузки материала, механизм дозировки и лоток. Вокруг отверстия в дне бункера выполнена концентрическая кольцевая проточка, в которой закреплен кольцевой магнит. Бункер установлен в корпусе, в направляющих, с возможностью вертикального перемещения. Механизм дозировки выполнен в виде сменной планки с отверстием и концентрической кольцевой проточной, расположенной в нижней части пленки, в которой закреплен кольцевой магнит. Планка установлена между дном бункера и дном корпуса с возможностью горизонтального перемещения от приводного механизма, выполненного в виде электромагнита с подпружиненным сердечником. На корпусе расположен лоток, выполненный из магнитомягкого материала с остаточной намагниченностью.

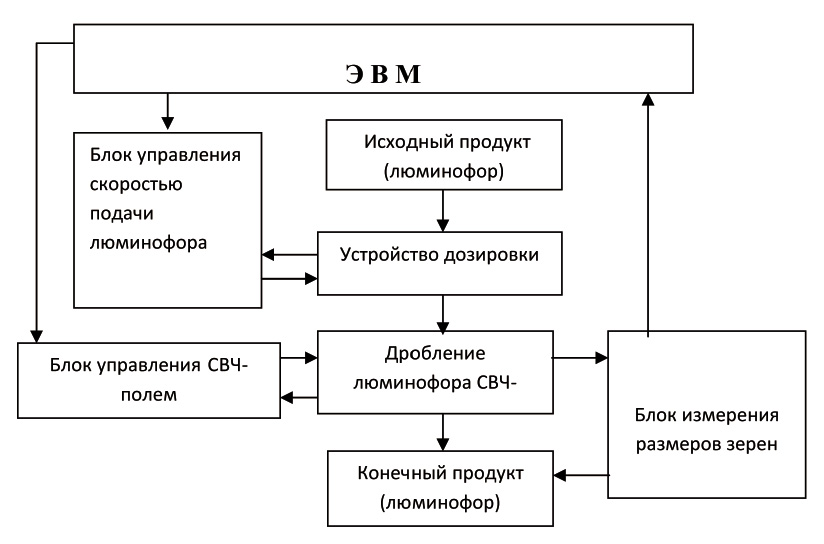

Устройство, представленное на рис. 4, использовано в схеме управления качеством процесса нанесения люминофорного покрытия (рис. 8).

Рис. 8. Схема управления качеством процесса нанесения люминофорного покрытия

Заключение

Предложена схема управления качеством процесса нанесения люминофорного покрытия.

Разработана вакуумная установка для физического дробления люминофоров СВЧ-полем.

Предложенная схема дробления люминофора и дозировки его специальным устройством дозировки сыпучих материалов, позволяет повысить силу света экрана в 1,3 раза.

Рассчитана производительность устройства дозировки сыпучих материалов.

Применение устройства дискретной подачи сыпучих материалов позволяет значительно уменьшить вероятность попадания загрязняющих микрочастиц износа в подаваемое вещество за счет сбора последних кольцевыми магнитами и повысить, тем самым, выход годных изделий.

Библиографическая ссылка

Ивашов Е.Н., Панфилова Е.С. УСТРОЙСТВА ДОЗИРОВКИ СЫПУЧИХ МАТЕРИАЛОВ - ЛЮМИНОФОРОВ // Международный журнал экспериментального образования. 2014. № 5-1. С. 112-119;URL: https://expeducation.ru/ru/article/view?id=5639 (дата обращения: 01.01.2026).