Сотрудники кафедры «Теоретическая механика» к.т.н., доц. Захезин А.М., к.т.н., доц. Малышева Т.В., к.т.н., доцент Колосова О.П., к.т.н. Иванов Д.Ю., Воителев П.Ю. Южно-Уральского государственного университета разработали рабочие чертежи и собрали аппаратурно-компьютерный комплекс лабораторных работ по курсам теоретической и прикладной механики с применением виброизмерительной аппаратуры фирм «Роботрон» и «Брюль и Кьер», соединенной по каналам связи через многоканальный синхронный регистратор с ЭВМ, использующей современные пакеты прикладных программ MATLAB и MATCAD, ПО «Атлант». Отдельные работы разработаны совместно с М.В. Пакулевым «СоюзТехГаз».

Лабораторные работы проводятся вузовско-академической лабораторией «Диагностика машин» УрО АН, в курсе преподавания теоретической и прикладной механики для отдельных специальностей Южно-Уральского государственного университета. Цикл лабораторных работ [1] позволяет студентам приобретать навыки решения практических задач виброзащиты, балансировки и вибродиагностики различных дефектов машин и механизмов. Лабораторное оборудование предназначено для знакомства студентов с современными методами измерения, регистрации и анализа вибрационных сигналов, вопросами калибровки, демонстрации принципов технической диагностики, вопросам последовательного анализа сигналов в реальном времени, определения свойств материалов, частот и форм колебаний, принципам балансировки, а также определения спектральных составляющих. На основании результатов эксперимента, делается ряд предположений относительно реальной системы и выбирается математическая модель. Сопоставляя полученные теоретические и экспериментальные результаты, делаются выводы о состоятельности таких предположений и о соответствии математической модели реальной физической системе.

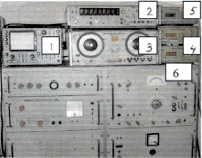

Лабораторный комплекс состоит из нескольких лабораторных установок, измерительной, регистрирующей аппаратуры и ЭВМ. В качестве аппаратурного обеспечения используются виброакселерометры, калибраторы вибропреобразователей, интегрирующие усилители, двухканальные переключатели, узкополосные фильтры, регуляторы уровня вибрации стола вибростенда, усилители мощности, вибростол, фазометры, генераторы сигналов.

Стенд для определения динамических характеристик резинометаллических виброизоляторов показан на рис. 1. Он работает в режиме автоматической поддержки постоянного уровня СКЗ виброускорения на вибростоле при синусоидальном возбуждении с плавной разверткой частоты в диапазоне 10–500 Гц. Стенд позволяет определить амплитудно-частотные и фазовые характеристики виброизоляторов. Полученные данные используются для расчетов коэффициентов жесткости и демпфирования виброизоляторов.

Рис. 1. Измерительная и регистрирующая аппаратура: 1 – осцилограф; 2 – частотомер; 3 – усилитель мощности; 4 – измеритель амплитуды; 5 – фазометр; 6 – генератор синусоидального сигнала

Лабораторная работа, исследующая колебания системы с двумя степенями свободы, позволяет определить собственные частоты и формы колебаний упругой балки. В данной работе экспериментально определяются две первые собственные частоты колебаний балки по амплитудно-частотным характеристикам балки. В качестве математической модели исследуемой системы выбирается механическая система с двумя степенями свободы, состоящая из упругой невесомой балки и двух сосредоточенных масс. Определяются теоретические собственные частоты колебаний балки по математической модели свободных колебаний системы с двумя степенями свободы. Строятся теоретические собственные формы и сравниваются с полученными экспериментально, делаются выводы о соответствии теоретической модели реальной физической системе.

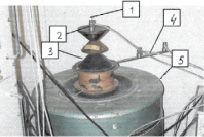

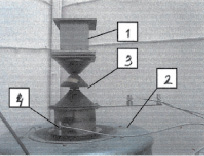

Лабораторная работа, исследующая колебания бетонного образца (рис. 3) – система с одной степенью свободы и лабораторная работа, посвященная исследованию колебаний системы с двумя степенями свободы – упругой балки из легированной стали, жестко закрепленной одним концом на столе вибростенда (рис. 2), поводятся следующим образом.

Рис. 2. Вибростенд с установленными системами одной и двумя степенями свободы: 1 – пьезоэлектрический акселерометр; 2 – груз (система с одной степенью свободы); 3 – виброизолятор; 4 – защемленная балка (система с двумя степенями свободы); 5 – вибростенд

Синусоидальный сигнал с генератора через усилитель мощности поступает на вибростенд. На генераторе задается частота возбуждения, с помощью усилителя амплитуда виброускорения на столе вибростенда поддерживается постоянной. Измерения проводятся с помощью следующей аппаратуры. Датчики виброускорения пьезоэлектрические акселерометры – установлены на столе вибростенда и на грузе, балке или бетонном образце. Сигнал виброускорения с датчиков поступает на измерители амплитуды, затем на частотомер, фазометр и осциллограф.

Датчики измеряют мгновенные значения виброускорений; измерители амплитуды показывают амплитуды виброускорения на столе вибростенда и на грузе; частотомер – частоту колебаний стола (колебания груза происходят с той же частотой); фазометр меряет разность фаз между ускорением груза и ускорением стола; на экране осциллографа видны зависимости значений ускорения стола и груза от времени (две синусоиды одинаковой частоты и разной амплитуды, сдвинутые на величину разности фаз).

Рис. 3. Вибростенд для измерения динамических характеристик бетонных образцов: 1 – бетонный образец; 2 – вибростенд; 3 – груз; 4 – пьезоэлектрический акселерометр

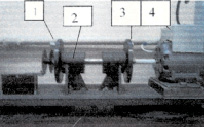

Стенд для проведения статической и динамической балансировки с использованием переносного измерительного оборудования изображен на рис. 4. Он предназначен для определения величины и угла дисбаланса относительно выбранного положения в диске роторной системы, и устранения этого дисбаланса путем компенсирования с помощью добавочной массы. Добавочная масса прикрепляется сначала в произвольном угловом положении, а затем в положении, определенном с помощью векторной диаграммы. Правильность проведения динамической и статической балансировки определяется с помощью измерения уровней виброускорений, а также используя показания фазометра, для определения углового положения добавочной массы.

Рис. 4. Стенд для балансировки: 1 – добавочный груз; 2 – подшипник качения; 3 – балансировочный диск; 4 – электродвигатель

В лабораторной работе, посвященной балансировке роторной системы и исследованию технического состояния подшипников качения экспериментально исследуются колебания роторной системы, и по полученным экспериментальным данным производится балансировка одного из дисков лабораторной установки. При этом производится расчет корректировочной массы и угла, на который необходимо установить корректировочную массу.

Сопоставляя полученные теоретические и экспериментальные результаты, можно сделать выводы о качестве проведения балансировочных работ. Данная лабораторная установка также позволяет диагностировать различные неисправности подшипников качения и роторной системы в целом (небаланс, несоосность, изгиб вала, ослабление крепления опор).

Исследуемая система представляет собой простейшую роторную систему (рис. 4, 5). Конструктивно лабораторная установка состоит из основания, на котором крепятся две опоры, кронштейн датчика и асинхронный двигатель типа КД-50-У4, мощностью 60 Вт с номинальной частотой вращения 2750 об/мин. В опорах на подшипниках качения вращается вал с двумя дисками. Вал соединен с двигателем с помощью муфты. Пьезоэлектрические акселерометры установлены на опорах – подшипниках качения. Сигнал виброускорения с датчиков поступает на измерители амплитуды, датчики измеряют мгновенные значения виброускорений; измерители амплитуды показывают амплитуды виброускорения на опорах. Датчики виброускорения помещаются на опоры в вертикальном и горизонтальном направлениях, ближе к дискам с дисбалансом.

Рис. 5. Аппаратура для оцифровки и обработки сигналов на ЭВМ: 1 – ЭВМ; 2 – АЦП (аналого-цифровой преобразователь); 3 – виброанализатор

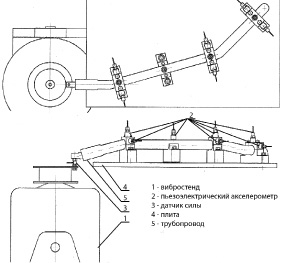

Лабораторная установка, показанная на рис. 6, предназначена для изучения собственных форм колебаний трубопровода в зависимости от способов его закрепления и технического состояния опор трубопровода, а также самой трубы.

Установка моделирует участок трубопровода, идущий от компрессорной станции до участка, проложенного под землей.

Рис. 6. Схема установки

Лабораторная установка позволяет изучать динамику трубопровода при таких неисправностях обвязки, как ослабление крепления трубопровода к опорам, нарушение целостности трубы на исследуемом участке, повышенную вибрацию на компрессорной станции и другие дефекты, связанные с изменением уровня вибрации трубопровода и его опор.

Лабораторная установка состоит из жёсткого основания – плиты, на котором посредством резьбовых соединений закреплены опоры трубопровода. На опорах крепится отрезок трубы, моделирующий участок трубопровода. Одним концом труба жестко крепится к основанию, другой свободный конец крепится к столу вибростенда. Вибростенд имеет возможность подавать возмущающее воздействие в радиальном и осевом направлениях по отношению к трубе.

Опоры имеют такую конструкцию, что позволяют моделировать жесткое закрепление трубы к опоре и не жесткое, когда трубопровод свободно лежит на опоре-подставке. Таким образом, моделируются различные способы крепления труб над поверхностью земли.

Конструкция лабораторной установки позволяет крепить датчики на опорах в трех взаимно перпендикулярных направлениях с помощью магнита или на клей. Датчики вибрации можно установить непосредственно на трубе, что важно для получения собственных форм и частот колебаний трубопровода.

В современном состоянии все измерения, полученные при проведении лабораторных работ можно передать на ЭВМ и обработать программно. На основании результатов эксперимента, делается ряд предположений относительно реальной системы и выбирается математическая модель. Сопоставляя полученные теоретические и экспериментальные результаты, делаются выводы о состоятельности таких предположений и о соответствии математической модели реальной физической системе. Лабораторное оборудование предназначено для знакомства студентов с современными методами измерения, регистрации и анализа вибрационных сигналов, вопросами калибровки, демонстрации принципов технической диагностики, последовательного анализа сигналов в реальном времени, определения свойств материалов, частот и форм колебаний, принципам балансировки, а также определения спектральных составляющих сигнала.

Экспериментальное определение коэффициента динамичности для двухопорной балки при ударном действии нагрузки осуществляется с помощью лабораторной установки, представляющей собой гибкую стальную балку на двух шарнирных опорах с установленным в середине пролёта балки устройством для сбрасывания груза с разной высоты. Величина прогиба регистрируется с помощью тензорезистора, наклеенного на поверхность балки. Сигнал с тензорезистора подаётся на регистрирующий прибор.

При ударе по балке свободно падающим грузом в ней возникают динамические напряжения, деформации и перемещения, в несколько раз превосходящие по максимальной величине те, что имеются в балке при статическом нагружении весом этого груза. Коэффициент динамичности показывает, во сколько раз напряжение, деформация, перемещение при ударе больше соответствующей величины при статическом приложении нагрузки. Выражение для расчёта коэффициента динамичности получено на основании ряда допущений:

а) материал балки работает линейно-упруго;

б) масса балки не учитывается;

в) после соударения груз и балка движутся совместно;

г) потенциальная энергия положения груза во время удара полностью переходит в потенциальную энергию деформации балки.

Сравнение расчётного и экспериментального коэффициента динамичности позволяет оценить справедливость данных допущений.

Библиографическая ссылка

Захезин А.М., Колосова О.П., Воителев П.Ю., Пакулев М.В. ОЦЕНКА ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И МЕХАНИЧЕСКИХ СИСТЕМ ЭКСПЕРИМЕНТАЛЬНЫМИ МЕТОДАМИ // Международный журнал экспериментального образования. 2015. № 5-1. С. 91-95;URL: https://expeducation.ru/ru/article/view?id=7497 (дата обращения: 03.02.2026).