Увеличение потребительского спроса строителей на ячеистобетонные мелкоштучные изделия связано не только с выполнением ряда мероприятий энергосбережения при строительстве и эксплуатации жилых и общественных зданий, но и с повышением качества этого вида стенового материала. Именно ячеистый бетон, обладая уникальными физико-техническими свойствами, такими как пористость, низкая плотность и теплопроводность, паро- и воздухопроницаемость, обеспечивает достаточную теплозащиту и высокую эксплуатационную комфортность помещений и, тем самым, экономическую эффективность использования ячеистобетонных изделий при строительстве и эксплуатации зданий [1, 2].

Для проведения экспериментов и выполнения практических работ в качестве вяжущего использовали портландцементы заводов ЗАО «Осколцемент» и ЗАО «Ульяновскцемент». Результаты испытаний цементов приведены в таблице 1 (по ГОСТ 310.1 ГОСТ 310.4.84 – «Цементы. Методы испытаний»). Данные цементы, как видно из результатов испытаний, представленных в табл. 1, соответствуют требованиям ГОСТа 10178-85 «Портландцемент, шлакопортландцемент. Технические условия».

В качестве мелкого заполнителя применяли природные кварцево-полевошпатовые пески. Свойства песка определяли методами ГОСТа 8735–88 «Песок для строительных работ. Методы испытаний». Результаты испытаний мелкого заполнителя разных карьеров приведены в табл. 2.

Таблица 1

Результаты испытаний цементов

|

Завод-изготовитель |

Насыпная плотность, кг/м3 |

Удельная поверхность, см2/г |

Остаток на сите № 008, % |

Нормальная густота цементного теста, % |

Предел прочности в возрасте 28 сут, МПа |

|

|

Rизг |

Rсж |

|||||

|

ЗАО «Осколцемент» 500-ДО-Н |

1095 |

3150 |

8,8 |

26,0 |

7,4 |

50,3 |

|

ЗАО «Ульяновск- цемент» ЦЕМ I 42,5Н |

1100 |

3200 |

8,5 |

27,0 |

7,8 |

47,3 |

Примечание. Сроки схватывания испытанных цементов находились в интервалах: начало – от 3 ч 45 мин до 3 ч 57 мин, конец – от 4 ч 20 мин до 6 ч 50 мин.

Таблица 2

Результаты испытаний песков различных карьеров

|

Карьер |

Характеристика песка |

||||

|

Модуль крупности |

Насыпная плотность, кг/м3 |

Истинная плотность г/см3 |

Пустот-ность, % |

Загрязненность, % |

|

|

ОАО «Хромцовский карьер» |

2,1 |

1510 |

2,63 |

43 |

0,9 |

|

ООО «СычевскийПТК» |

2,19 |

1515 |

2,63 |

42 |

1,0 |

Пески размалывали в шаровой мельнице до удельной поверхности 2500 – 3000 см2/г по прибору ПСХ – 2. Для приготовления гидрофобного трегера использовали песок и золу-унос ТЭС. Химический состав золы, %: SiO2 57 – 63; Al2O3 24 – 26; Fe2O3 4,7 – 7,5; CaO 3,3, – 4,1; MgO 1,1 – 1,3; п.п.п. 1 – 3.Минералогический состав золы, %: полевого шпата 5 – 10; стеклофазы 60 – 65; аморфизированных глинистых частиц 10 – 15, корунда 5 – 10; кальцита, гидрограната, муллита – 3. Содержание SiO2 + Al2O3 + Fe2O3 около 70 %, содержание SO3 3,2 – 3,5 %. Зола выдержала испытания на равномерность изменения объема. Удельная поверхность испытанной нами золы находилась в пределах 2800 – 3000 см2/г. В качестве газообразователя применяли алюминиевую пудру марки ПАП-3, отвечающую требованиям ГОСТ 5494. Содержание активного алюминия 82 %. Тонкость помола алюминиевой пудры 5000 см2/г. Обезжиривание алюминиевой пудры проводили водным раствором сульфонола при температуре 60 оС.

Для приготовления битумной эмульсии и гидрофобного трегера использовали битум нефтяной марки БН 60/90, имеющий следующие свойства: глубина проникания иглы пенетрометра при 25 оС – 75 град. Температура размягчения, полученная испытанием на приборе кольцо и шар (К и Ш), – 50 оС. Растяжимость на приборе Фрааса при температуре 25 оС – 55. Температура вспышки – 220 оС. Для затворения бетонной смеси использовалась вода, удовлетворяющая требованиям ГОСТ 23732.

Таким образом, в результате проведенных работ с применением методов математического планирования эксперимента определены оптимальные составы газобетонной смеси для получения бетона с заданными физико-техническими свойствами, составы которых приведены в табл. 3.

Таблица 3

Составы газобетона (средняя плотность 600 кг/м3)

|

№ п/п |

Наименование компонента |

Расход материалов на 1 м3ячеистого бетона, кг |

||

|

составы |

||||

|

1 |

2 |

3 |

||

|

1 |

Вяжущее (цемент) |

220 |

200 |

200 |

|

2 |

Молотый песок |

236 |

236 |

236 |

|

3 |

Водотвердое отношение (В/Т) |

0,32 |

0,35 |

0,48 |

|

4 |

Битумная эмульсия * |

5,5 |

5,5 |

- |

|

5 |

Гидрофобный трегер* |

7,0 |

7,0 |

- |

|

6 |

Негашеная известь |

- |

22 |

22 |

|

7 |

Алюминиевая пудра |

0,5 |

0,5 |

0,43 |

|

8 |

Сульфонол |

- |

- |

0,05 |

*Примечание. Дозировка в процентах от массы вяжущего.

Способ приготовления гидрофобизированного газобетона включает следующие технологические операции:

– отдозированное количество цемента подается в гидроактиватор, где подвергается активации по установленному режиму (продолжительность активации» 1,5 мин; удельная поверхность вяжущего» 4600 см2/г);

– активированное вяжущее в виде водной суспензии подается в гидродинамический газобетоносмеситель, где совмещается с требуемой порцией молотого песка при контроле водотвердого отношения, которое должно быть в пределах В/Т» 0,3;

– одновременно готовится водная суспензия алюминиевой пудры путем совмещения алюминиевого порошка с 60 %-й битумной эмульсией. Битумная эмульсия заранее готовится отдельно в емкости-эмульгаторе. При этом битумная эмульсия выполняет роль поверхностно-активного вещества – как обезжиривателя алюминиевого порошка, то есть достигается смачиваемость алюминиевого порошка за счет удаления парафиновой пленки;

– полученная алюминиево-битумная суспензия подается в гидродинамический смеситель и совмещается со смесью гидроактивированного вяжущего и молотого песка;

– после перемешивания в течение 1,5 – 2 мин вводится гидрофобный трегер и смесь дополнительно перемешивается еще в течение 2 мин;

– готовая бетонная смесь подается на технологическую линию виброформования ячеистобетонных изделий.

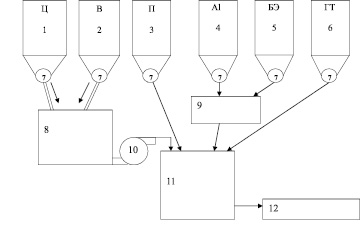

Обобщенная краткая технологическая схема приготовления газобетона, модифицированного гидрофобизирующей битумной эмульсией и гидрофобным трегером, приведена на рис. 1.

Опыт получения модифицированного газобетона показал, что процессы газовыделения и набора пластической прочности согласуются между собой по времени. Это позволило применить вибротехнологию с сокращением времени вызревания ячеистой массы до 1 ч.

Сравнительная характеристика газобетонов, полученных традиционным (без гидроактивации вяжущего и модифицирования битумной эмульсией и гидрофобным трегером) и предлагаемым способами, приведена в табл. 4.

Таблица 4

Сравнительные характеристики ячеистых бетонов,изготовленных по традиционной и предлагаемой технологии (плотность бетона 600 кг/м3)

|

Технология |

Время созревания массива, час – мин |

Предавто-клавная влажность массива, % |

Время запаривания при 0,8 МПа, ч |

Прочность на сжатие, МПа |

Остаточная влажность ячеистого бетона, % |

|

Традиционная |

1,50-2,5 |

100 |

14 |

3,5 |

40 |

|

Предлагаемая |

0 – 55 |

68 |

10 |

4,02 |

27 |

Рис. 1. Технологическая схема получения модифицированного ячеистого бетона: 1-6 – расходные бункеры (цемент, вода, песок, алюминиевая пудра, битумная эмульсия, гидрофобный трегер); 7 – дозаторы; 8 – гидроактиватор; 9 – суспензия алюминиевой пудры; 10 – насос; 11 – гидродинамический смеситель; 12 – формы

Из анализа данных таблицы видно, что предлагаемый способ выгодно отличается от традиционного. Новый способ позволяет сократить время созревания массива (почти в два раза и более), снизить технологическую влажность примерно на 30 %, сократить продолжительность тепловой обработки в автоклавах на 4 ч (30-35 %), снизить расход пара до 15 %. Наибольший интерес представляют полученные данные о прочности и остаточной влажности модифицированного газобетона. Прочность повышается на 15 – 20 %, остаточная влажность объемно гидрофобизированного газобетона снижается на 30 – 35 %. Полученные характеристики модифицированного газобетона позволяют сделать вывод, что предлагаемый способ изготовления ячеистого бетона предпочтительней традиционного.

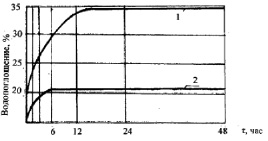

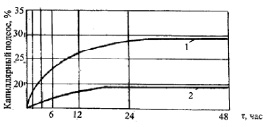

Эксплуатационные свойства ячеистого бетона в значительной степени зависят от структурных характеристик материала (интегральной и дифференциальной пористости) и особенностей геометрии порового пространства. Для косвенной оценки стойкости ячеистых бетонов, как и других каменных материалов, пользуются различными показателями их физической структуры, такими как плотность, водопоглощение и степень заполнения пор водой, скорость капиллярного подсоса [3-6]. Характеристикой, отражающей способность влаги мигрировать в поровом пространстве ячеистого бетона, является водопоглощение и капиллярное впитывание. Водопоглощение и капиллярное впитывание воды с модифицированным газобетоном и газобетоном без добавки определяли по известной методике, результаты которой представлены на рисунке 2 и 3. Из результатов эксперимента видно, что модифицированный газобетон имеет улучшенные характеристики водопоглощения и капиллярного подсоса: водопоглощение и капиллярный подсос модифицированного газобетона уменьшаются почти в 2 раза. Это объясняется не только гидрофобными свойствами модифицированного газобетона, но и образованием в нем большей частью относительно замкнутых пор и меньшим диаметром капиллярных пор. Сведения о положительном влиянии относительно замкнутых пор на гидрофизические свойства ячеистого бетона приводятся и в работе А.Р.Ахметова [7], в которой указывается, что капиллярное впитывание воды под вакуумом будет меньше в газобетоне, дифференциальная пористость которого находилась в области от 1,5 до 300 мкм. Таким образом, наши эксперименты по определению водопоглощения и капиллярного подсоса подтвердили результаты, полученные ранее о низкой проницаемости цементного камня с порами меньше 300 мкм. Гидрофобизация еще более снижает водопоглощение и капиллярное впитывание воды газобетоном.

Рис. 2. Кинетика водопоглащения газобетонов средней плотностью 600кг/м3: 1 – газобетон без добавок; 2 – модифицированный газобетон

Рис. 3. Кинетика капиллярного подсоса газобетона средней плотностью 600 кг/м3: 1 – газобетон без добавок; 2 – модифицированный газобетон

Полученные положительные результаты позволяют сделать вывод о лучших гидрофизических свойствах модифицированных газобетонов, которые при эксплуатации зданий, построенных из этих материалов, обеспечивают высокий теплофизический комфорт внутри помещений.

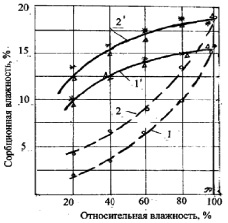

Сорбционные свойства определяли по стандартной методике в диапазоне изменения влажности материала от 18 до 99 %. Процессы сорбции и десорбции водяного пара образцов исследовали по изменению массы.

Найденные значения равновесной и сорбционной влажности материала для соответствующих параметров воздуха, переход от одной точки изотермы к другой осуществляется последовательным увеличением температуры. Результаты испытаний приведены на рис. 4. Из результатов исследований, представленных на рисунке 4, видно, что гидрофобизированные газобетоны выгодно отличаются от газобетонов без добавок. Сорбционная влажность гидрофобизированного газобетона ниже на 35-40 %. Данное свойство гидрофобизированного газобетона будет способствовать улучшению теплотехнических свойств изделий и конструкций в условиях их эксплуатации.По классификации Брунауэра, Эммита и Теллера (БЭТ), изотермы сорбции исследуемого модифицированного газобетона относятся ко второму типу, для которого характерно наличие точки перегиба в области малых давлений пара (10 % <j< 80 %.Точка перегиба свидетельствует об окончании процесса заполнения пор влагой.

Рис. 4. Сорбционное увлажнение модифицированного газобетона: – o-o-o – сорбционная влажность, %; *-*-* – изотерма десорбции; D-D-D – изотерма повторной сорбции; 1 – 1' – модифицированный газобетон; 2 – 2' – газобетон без добавок

Форма сорбции – адсорбции определяется видом внутренней связи влаги с межпоровой поверхностью ячеистого материала. Так, участок изотермы сорбции имеет характерную для мономолекулярной адсорбции выпуклость кривой влагосодержания (кривые 1' и 2', рис. 5). На участке 20 % <j< 60 % изотерма сорбции обращена к оси «относительная влажность воздуха», что характерно для полимолекулярной адсорбции. Гидрофобизирующая добавка битумной эмульсии и гидрофобного трегера изменяет процессы мономолекулярной и полимолекулярной адсорбции в сторону их уменьшения, что как показывает практика, является фактором улучшения гидрофизических и других свойств ячеистого бетона.

Применяя модифицированный газобетон с вентилируемой воздушной прослойкой, можно полностью исключить накапливание влаги ячеистым бетоном. По сути, в этом случае создаются более предпочтительные возможности получения конкурентоспособных не только строительных материалов, но и жилых зданий и сооружений.

Библиографическая ссылка

Серова Р.Ф., Рахимова Г.М., Ткач С.А., Стасилович Е.А., Русанов А.А. ПОЛУЧЕНИЕ ЭФФЕКТИВНОГО МОДИФИЦИРОВАННОГО ГАЗОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОСТИ И ВТОРИЧНОГО СЫРЬЯ // Международный журнал экспериментального образования. 2015. № 8-1. С. 41-46;URL: https://expeducation.ru/ru/article/view?id=7817 (дата обращения: 03.02.2026).