Возрастающие масштабы прямого и косвенного ущерба от ЧС и затраты на их ликвидацию ухудшают положение как отдельных территорий, так и целого государства.

В связи с этим важной перспективой будущего развития, в условиях увеличивающей мощь техносферы и возрастающей опасности возникновения аварий и катастроф, необходимо предвидеть будущие угрозы, риски и опасности, развивать модели и методы их прогнозирования и предупреждения [1].

Опыт других стран, где применялись меры регулирования по снижению риска ЧС, показал сокращение числа аварий и катастроф в 7-10 раз. К тому же подобные меры являются наиболее экономически выгодными.

Конечным этапом результата деятельности нефтехимической промышленности являются различные предприятия, основной задачей которых является отпуск нефтепродуктов. Гражданскими предприятиями являются автозаправочные станции различного типа, в вооруженных силах Российской Федерации пункты заправки.

Большое внимание уделяется безопасности опасных объектов. Проектируемое новое и модернизируемое (реконструируемое) действующее оборудование для предприятий выдачи нефтепродуктов должно обеспечивать надежную и безопасную эксплуатацию с вероятностью поражения работающего менее 10-6 в год. Однако аварии на предприятиях связанных с эксплуатацией нефтепродуктов имеют место, так за период с 2006 по 2014 годы на АЗС всех типов произошло более 30 аварий.

Несмотря на современные технологии, не обеспечивается гарантируемая безопасность, в результате чего предприятия по выдаче нефтепродуктов остаются объектами повышенной опасности. Кроме того, результаты проверок АЗС, размещаемых в городе Москве, показали, что оборудование станций не всегда соответствует требованиям технической эксплуатации, не соблюдаются противопожарные нормы и правила [2].

При этом наиболее сложной и актуальной проблемой, требующей дальнейшего решения, является определение достаточного и рационального комплекса мер по обеспечению требуемого уровня пожарной безопасности. Решение указанной проблемы требует наличия методов оценки пожарной опасности объекта, позволяющих учитывать особенности конкретного объекта и влияние различных мероприятий по обеспечению пожарной безопасности.

Таким образом, целью исследования является анализ пожарного риска пункта заправки в/ч 21005 в г. Юрга, и разработка мероприятий по его снижению.

За объект исследования был выбран склад текущего довольствия войсковой части 21005 размещаемый в городе Юрга. Пункт заправки состоит из служебного помещения, помещения для хранения инвентаря, заправочных колонок для выдачи горючего, заправочных колонок для выдачи масел, заглубленных резервуаров, площадкой для заправляемых машин.

На территории склада текущего довольствия также располагается пункт сбора отработанных масел, площадка для автотранспорта, КТП (контрольно-технический пункт), пункт технического обслуживания и ремонта, аккумуляторная, мойка для автотранспорта, площадка для технических средств службы горючего.

Исследование проводилось путем анализа нормативной базы в области пожарной безопасности и определения пожарных рисков, анализа и определения возможных источников аварийных ситуаций, расчета вероятности поражения людей, определения пожарного риска, разработки мероприятий по управлению риском.

В результате анализа опасных аварийных ситуаций на пункте заправки, которые могут возникнуть по различным причинам, было выявлено, что наихудшие аварии возникают при технологическом процессе, который несет за собой большой объем легковоспламеняющихся жидкостей (ЛВЖ). Такой объём возможен только на участке резервуарного парка (площадка слива автоцистерны), где сосредотачиваются наибольшие массы ЛВЖ: в резервуарах и в автоцистерне.

Различные аварийные инциденты, которые могут произойти при работе или в области топливно-разливочных колонок в масштабах ущерба менее опасны и большинство из них ликвидируются огнетушителем.

Результаты исследования показали, что данный объект обладает определенной опасностью, как для самих работников пункта заправки (2 чел.), так и для работающих в непосредственной близости от объекта.

В результате отсутствия технических средств, средств автоматики, сигнализации, оборудования по ликвидации аварийных ситуаций на начальном этапе и в ходе их распространения на малом промежутке времени, данный объект можно считать определенно опасным.

На пункте заправки все возможные аварийные ситуации и инциденты в той или иной степени опасности возможны, что обеспечивает высокую вероятность возникновения опасных ситуаций. Кроме того, сосредоточение в непосредственной близости двух объектов, наличием которых является ЛВЖ и ГЖ, обеспечивает высокую вероятность при одном инициирующим действии масштабной аварии с эффектом «домино».

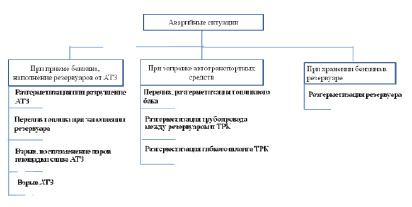

Результаты исследования показали, что наиболее опасные ситуации на пункте заправке будут связаны с заполнением резервуаров, т.к. данный процесс вероятен, и будут задействованы максимальные объемы жидкости, и ее паров. Инициирующими факторами данных аварий являются: разгерметизация или разрушение автоцистерны, взрыв паров бензина на территории слива, взрыв автоцистерны, перелив резервуара (рис. 1).

Рис. 1. Возможные аварийные ситуации на пункте заправки

Рассмотренные ситуации, связанные с выходом ЛВЖ в данном случае приобретают наибольшую опасность, вследствие растекания жидкости по свободной поверхности, что обеспечивает большую площадь разлития.

Открытый налив резервуаров заведомо создает взрывоопасные концентрации как вблизи территории слива, так и внутри автоцистерны, которая заполняется воздухом. В результате этого возможна так называемая аварийная ситуация: пожар-вспышка и взрыв с последующим горением пролива.

В исследовании большое внимание было направлено на последствия, вызванные наихудшим инициирующим событием, которым является разгерметизация, разрушение автоцистерны при сливе топлива, а именно автобензина, частота данного события составила 4,6⋅10-4 год-1. При выходе жидкости ее площадь разлива составит 200 м2, а диаметр разлива будет равен 15,8 м.

В искомой ситуации возможно два события: мгновенное воспламенение пролива и воспламенение с задержкой.

В случае мгновенного воспламенения пролива, происходит пожар разлития, опасным фактором которого является тепловое излучение, которое на расстоянии 20 м будет равно 13,4 кВт/м2 и безопасно на расстоянии 30 м. При данной интенсивности произойдет воспламенение самого пункта заправки и составит безвозвратных потерь 2 человека. Вероятность данного события будет равна 4,15⋅10-4 год-1.

При воспламенении с задержкой происходит дефлаграционное горение образовавшихся паров со скоростью 300 м/с, с образованием волн сжатия до 70 кПа. Масштаб данного события определяет время испарения пролива, которое обеспечивает огромный запас паров бензина в воздухе 504,3 кг. Взрыв в данной ситуации принесет полные разрушения на расстоянии 30 м, средние на 70 м, и слабые на 100 м, при этом вероятность общих потерь составит соответственно 1, 0,8 и 0,12. Вероятность взрыва равна: 1,2⋅10-5 год-1.

Данные события рассчитаны при скорости ветра менее 1 м/с, температуре окружающей среды 20°С и времени испарения 1 час. В ином случае картина ситуаций изменится в худшую сторону.

Расчет риска показал, что индивидуальный риск превышает допустимый и составляет 2,3⋅10-4 год-1, что предполагает проведение ряда мероприятий по его снижению. Расчет социального риска, в данном случае затруднителен, т.к. требует информации о расположении людей на территории, в зданиях и сооружениях в определенное время.

В рассматриваемых данных ситуациях, связанных со взрывом горюче-воспламеняемой смеси (ГВС) или воспламенением растекшейся ЛВЖ не учитывался эффект «домино».

В предполагаемых авариях тепловому воздействию, как в случае горения растекшейся жидкости без процесса взрыва, так и со взрывом подвергается 70 % территории склада текущего довольствия.

В результате рассматриваемых аварий фактор пожара и взрыва увеличивается наличием трех резервуаров с маслом, которые увеличат тепловое воздействие на определенное расстояние, как при мгновенном воспламенении, так и с воспламенением с задержкой.

Последствия ситуации, связанной с возможной разгерметизацией автоцистерны на современных АЗС можно решить путем установки аварийного резервуара. Площадка слива автоцистерн расположена под наклоном 2–5 градусов к сливному устройству, где имеется два слива: для ливневых вод и аварийного пролива. Так же аварийный пролив топлива локализует от свободного растекания примитивное обвалование.

При постоянной деятельности включен слив ливневых вод, а при сливе топлива переключается на аварийный пролив нефтепродуктов. Переключение происходит с помощью запорной арматуры, установленной в технологическом колодце.

Применение данной технологии на пункте заправки возможно только в случае строительства данного объекта уже с разработанной схемой аварийного слива. В настоящее время расстояние между резервуарами и неточности их расположения не предоставляют возможности применения данной технологии. Т.е. при ее применении необходимо заглубление на определенную глубину, что приведет к повреждению резервуаров и их технологических трубопроводов.

В данном случае целесообразным решением является строительство помещения территории слива автоцистерн, в этом случае в применении слива ливневых вод и аварийного резервуара нет необходимости.

На данном объекте целесообразно площадку слива автоцистерн оборудовать помещением закрытого типа, с использованием пожароустойчивого материала. Уровень пола располагается таким способом, где низшей высотой являются колодцы резервуаров, что обеспечивает в результате пролива слив топлива в данный резервуар, другие в этом случае закрыты.

Событие, связанное с загазованностью территории паровоздушной смесью бензина, обусловлено применением открытого способа налива, при котором в условиях наличия источника зажигания произойдет пожар-вспышка.

На современных АЗС применяется закрытый способ налива топлива, при котором наливная горловина резервуара закрыта. Автоцистерна соединяется сливным рукавом к узлу слива автоцистерны. Данный узел соединён трубопроводами с резервуаром в его нижней части.

При сливе топлива происходит большое «дыхание» резервуара, пары которых выходят через патрубки деаэрации в худшем случае в окружающее пространство, в лучшем в устройство для улавливания паров [3].

Применение данной технологии на данном объекте практически не целесообразно, т.к. это приведет к полному переоборудованию, как пункта заправки, так и автотопливозаправщиков, которые технически не предназначены для закрытого налива.

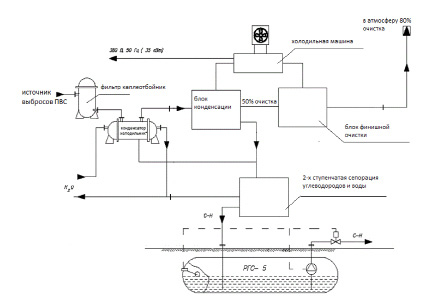

Однако решение можно найти в применении установки сбора и рекуперации паров нефтепродуктов, технологическая схема представлена на рис. 2. Данные аппараты применяются в закрытой схеме с резервуарами, и рекуперация паров происходит в результате «дыхания» резервуара. Сбор паров происходит за счет закрытой системы, при давлении клапана 40 кПа.

Рис. 2. Технологическая схема аппарата сбора и рекуперации паров нефтепродуктов

В данном случае на объекте предлагается осуществлять сбор паровоздушной смеси бензина непосредственно у горловины резервуаров с помощью вихревого вакуум-насоса, который передаст паровоздушную смесь (ПВС) по трубопроводам к аппарату сбора и рекуперации паров нефтепродуктов. Данный способ требует наличия данного аппарата сбора и рекуперации паров нефтепродуктов, вихревого вакуум компрессора и резервуара для конденсированного бензина.

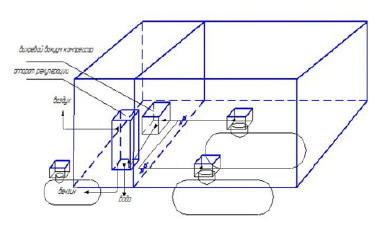

Технологическая схема работы системы сбора и рекуперации паров нефтепродуктов представлена на рис. 3.

Сооружение слива автоцистерн состоит из железо-металлического каркаса с использованием сэндвич панелей с базальтовым волокном. Для въезда автоцистерны используются пожароустойчивые подъемные ворота, вход в технологическое помещение с оборудованием для рекуперации паров и в пункт сбора отработанных масел происходит через двери, которые также пожароустойчивы. Бетонный пол располагается под углом 2-5 градусов к расположению горловин резервуаров. Колодцы, в которых расположены горловины резервуаров, имеют выступ в 2 см.

Рис. 3. Технологическая схема работы системы сбора и рекуперации паров нефтепродуктов

Внутри пола располагаются трубопроводы, которые прокладываются от колодца горловин резервуаров с автобензином к вихревому вакуум насосу через запорную арматуру, установленную на каждом трубопроводе. Вакуум компрессор (ВВК-300) производительностью 1000 м3/час.

Вакуум насос нагнетает паровоздушную смесь в аппарат рекуперации, где происходит конденсация пара. При заполнении определённого резервуара включается запорная арматура. В случае перелива ЛВЖ, необходимо переключение запорной арматуры на аварийную, которая располагается над уровнем обвалования, и обеспечивает отсутствие взрывоопасной концентрации ГВС в помещении.

Вследствие конденсации ПВС на выходе аппарата получается: бензин, вода, воздух.

Использование данного оборудования приведет не только к отсутствию опасного фактора, но и минимизации экологического ущерба.

Выводы

1. Выявлены основные возможные аварийные ситуации и сценарии их развития на пункте заправки.

2. Проведена оценка аварийной ситуации, связанной с разгерметизацией автоцистерны.

3. Предложено инженерно-техническое решение по локализации пролива и улавливания паров нефтепродуктов.

Библиографическая ссылка

Луговцова Н.Ю., Танчев М.О., Шмидт Ф.В. ИССЛЕДОВАНИЕ ПОЖАРНОГО РИСКА И АВАРИЙ, СВЯЗАННЫХ С ЭКСПЛУАТАЦИЕЙ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ // Международный журнал экспериментального образования. 2015. № 12-2. С. 169-173;URL: https://expeducation.ru/ru/article/view?id=9033 (дата обращения: 02.03.2026).