Сополимеры стирола с малеиновым ангидридом являются важным коммерческим продуктом и используются в различных отраслях промышленности: в нефтяной – входит в состав буровых растворов [1], в лакокрасочной – в качестве пленкообразователя, в литейной промышленности – для приготовления стержневых смесей, в роли стабилизатора при производстве полимеров, в качестве флокулянта при очистке промышленных и сточных вод и т.д.

В существующей технологии получения стиромаля полимеризацию ведут в среде ароматических растворителей [2].

Сополимер, получаемые по данному способу выделяется в форме чрезвычайно тонкой дисперсии, что повышает пожароопасность и взрывоопасность процесса. Кроме того, этот способ отличается низкой производительностью и большим расходом дефицитных ароматических растворителей [3].

Процесс полимеризации по предлагаемой технологии проводится в гомогенной среде неароматических растворителей. Впервые получен полимер с низким и сверхнизким молекулярным весом.

В работе рассмотрен процесс синтеза полимера с низким и сверхнизким молекулярным весом на основе стирола (винилбензол) и малеинового ангидрида (ангидрид малеиновой кислоты, ангидрид циc-этилен-1,2-дикарбоновой кислоты, 2,5-фурандион).

Сополимеризация винилбензола с ангидридом малеиновой кислоты протекает по свободно-радикальному механизму. Для получения продукта с однородным молекулярно-массовым распределением полимеризацию проводят в растворе. Преимущество полимеризации в растворе заключается в том, что легко отводится тепло экзотермической реакции и предотвращается вероятность местных перегревов. Молекулярный вес полимера, полученного при полимеризации в растворе, зависит от:

• вида растворителя и от его соотношения с мономерами;

• концентрации и соотношения мономеров;

• концентрации инициатора;

• температуры и других условий.

Известно, что чем выше концентрация мономеров в растворе, тем ниже молекулярный вес полимера. Увеличение количества инициатора полимеризации, приводит к получению полимера с меньшим молекулярным весом. При большом количестве инициатора образуется больше активных центров, что приводит к снижению степени полимеризации. Выбор растворителя также влияет на процесс полимеризации, так как оптимальная работа инициатора начинается при определённой температуре, которую поддерживает растворитель.

Материалы и методы исследования. В качестве одного из растворителей использовался ацетон. Исходное соотношение мономеров (моль) Стирол: Малеиновый ангидрид – 1 : 1, соотношение мономеров к растворителю (модуль) – 1:4. В качестве инициатора использовали диазоизобутиронитрил (торговое название – порофор) с различной концентрацией в растворе.

Загрузку реагентов проводили в следующей последовательности:

Растворили навеску малеинового ангидрида в ацетоне (согласно соотношениям), перемешивая при помощи магнитной мешалки, затем к раствору добавили стирол и всю смесь перенесли в реакционную колбу, снабженную механической мешалкой, холодильником, термометром и водяной баней. При непрерывном перемешивании к смеси добавили инициатор – порофор. Синтез проводили при постоянной температуре.

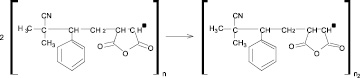

Механизм реакции:

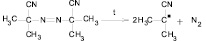

1) Распад инициатора (образование радикалов, инициирующих полимеризацию)

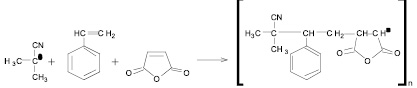

2) Рост цепи

,

,

где n – 1,2,3,4,5 и т.д.

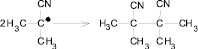

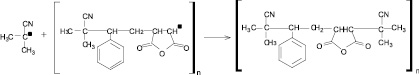

3) Варианты обрыва цепи

,

,

где n – 1, 2, 3, 4, 5 и т.д.

обрыв двух растущих цепей, где n2 – 2,4,6,8 и т.д.

Кипение растворителя началось при температуре +54°С, это связано с тем что в процессе распада инициатора выделяется азот, который насыщается парами ацетона, поступает в холодильник, ацетон конденсируется и возвращается в процесс, а азот поступает в атмосферу (температура начала работы инициатора +44 °С). Стационарный режим установился при температуре 61 °С.

Реакция идёт с выделением тепла, водяная баня снимает избыточное тепло (т.е. является термостатом), поэтому температура водяной бани выше (+66 °С), чем в контрольном опыте с использованием той же плитки с тем же температурным режимом (температура водяной бани +60 °С). Подвод тепла в виде горячей воды даёт эффективность управления процессом в связи с тем, что лишнее тепло снимается не только за счет испарения ацетона, а также через стенку реактора, отдавая тепло жидкости, т.е. воде. Снижается процесс испарения ацетона, что влечёт за собой снижение расхода хладагента. Этим объясняется процесс экономии, как тепла, так и холода.

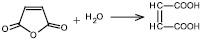

Контроль за расходом малеинового ангидрида в процессе полимеризации осуществляли титриметрическим методом. При растворении сополимера в воде малеиновый ангидрид, не вступивший в реакцию, переходит в малеиновую кислоту (цис-бутендиовая, циc-этилен-1,2-дикарбоновая кислота) по реакции:

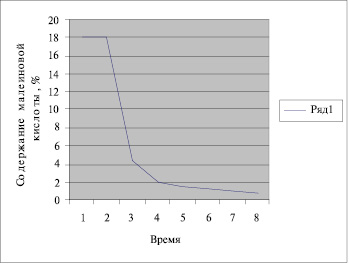

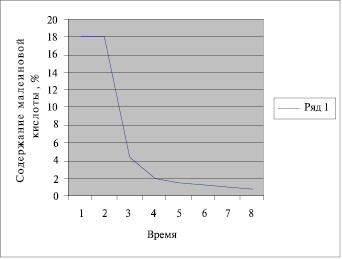

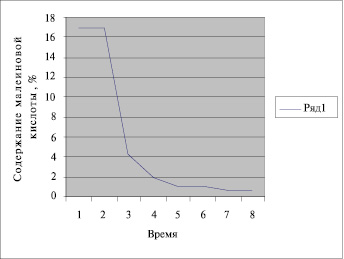

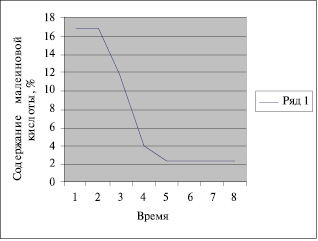

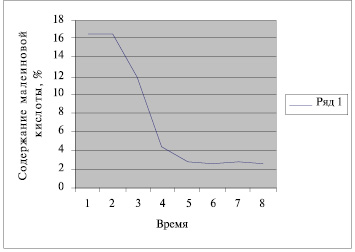

Рассмотрена зависимость влияния количества инициатора на время полимеризации.

Рис. 1. Концентрация инициатора в растворе – 0,001 % (мас.)

Рис. 2. Концентрация инициатора в растворе – 0,0005 % (мас.)

Рис. 3. Концентрация инициатора в растворе – 0,00025 % (мас.)

Рис. 4. Концентрация инициатора в растворе – 0,00025 % (мас.)

Рис. 5. Концентрация инициатора в растворе – 0,000125 % (мас.)

Из графиков видно, что уменьшение количества инициатора ведёт к увеличению времени полимеризации, но увеличивается молекулярный вес полимера.

Библиографическая ссылка

Абдрашитов Я.М., Семенова Л.Г., Шаповалов В.Д., Курганов И.В., Курганова В.В., Шаповалова Е.В., Шергенг Н.А., Мудрик Т.П. ПОЛУЧЕНИЕ НИЗКОМОЛЕКУЛЯРНОГО СОПОЛИМЕРА МАЛЕИНОВОГО АНГИДРИДА СО СТИРОЛОМ В ГОМОГЕННОМ РАСТВОРИТЕЛЕ // Международный журнал экспериментального образования. 2015. № 9. С. 106-110;URL: https://expeducation.ru/ru/article/view?id=8234 (дата обращения: 01.01.2026).